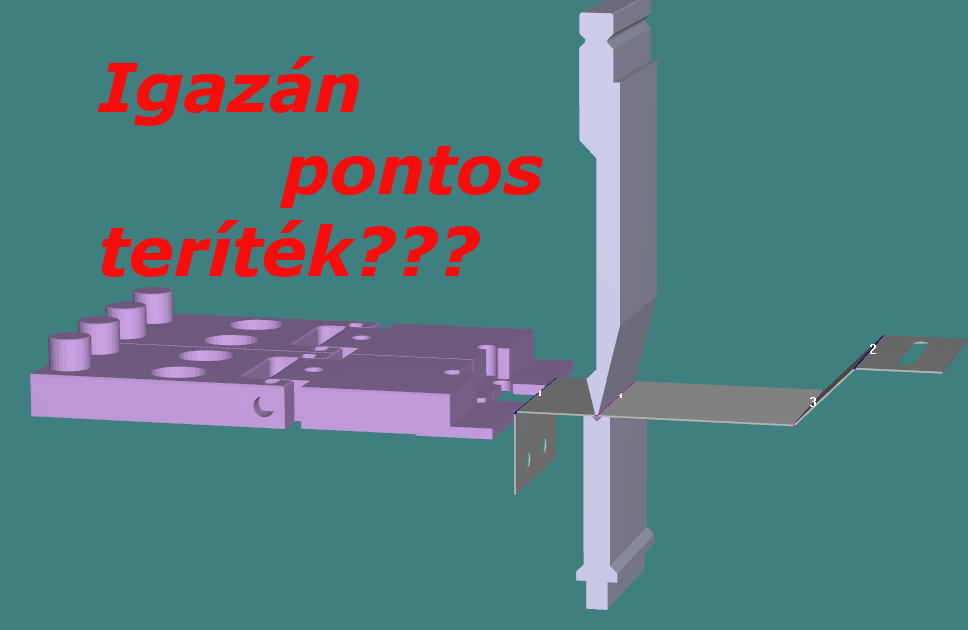

Igazán pontos teríték???

Ha valaki lemezalkatrészeket használ, akkor előbb vagy utóbb (de inkább előbb) találkozik a problémával, hogy az tervezett alkatrészt gyártásához szükséges egy teríték készítése.

Teríték készítéshez legtöbben egy jól bevált semleges szál tényezőt használnak amit vagy kikísérleteztek, kiszámoltak, kipróbáltak, megálmodtak, vagy a “műhelyben lévő öreg mondta”, lényeg hogy van egy tuti érték ami “biztos jó”.

Amikor hajlításra kerül a sor, akkor szokott kiderülni, hogy a “tuti” érték nem is annyira tuti, pedig a múltkor jó volt, meg jó szokott lenni, de biztos az a @|Đ[#^˘ élhajltós már megint rosszul csinált valamit.

Amire viszont sokan nem gondolnak, hogy a a CAD rendszerben megadott hajlítási sugarak nem hajlíthatók meg tökéletesen pontosan. A sugár függ az anyag vastagságtól, az anyag fizikai tulajdonságaitól, és nagyon nagy mértékben a hajlítás végző szerszámok profiljától. Sajnos ezzel az utóbbival a CAD szoftverek nem tudnak számolni. A Radan RADBEND élhajlító gépeket programozó modulja viszont a kiválasztott szerszámok ismeretében kitudja számolni milyen sugarat lehet elkészíteni az adott szerszámmal, és számított értékkel végzi el a teríték számítást.

Élhajlítás a gyakorlatban

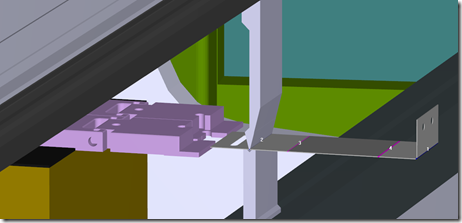

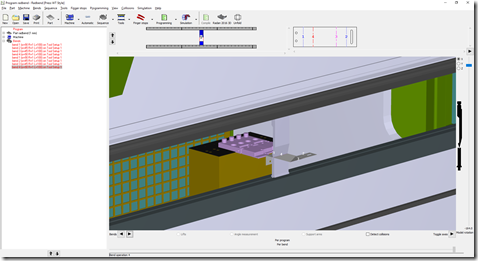

Egy 3D-s lemezalkatrészre van hozzá szükségünk, ami lehet akár a Solid Edge vagy más CAD rendszer lemezalkatrésze, de akár STEP, Iges stb… fájl is, vagy akár egy teljes szerelés ami tartalmazza a lemez alkatrészeket.

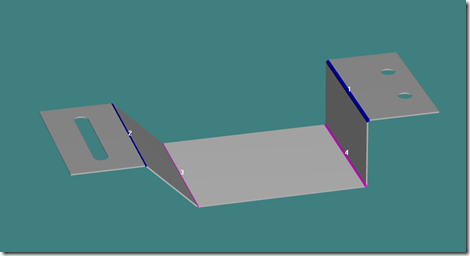

A példa alkatrészen 4db hajlítás található (90°, 45°,45°,90°) mindegyik R1-es sugárral. A lemez vastagság is 1mm-es.

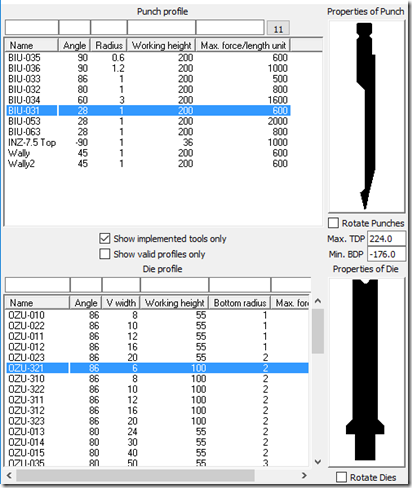

Elsőnek teljesen a Radbend-re bízom a szerszám választást, így a Rendelkezésre áll szerszámok közül kiválasztotta a következő matrica/bélyeg párost a hajlításhoz:

Elsőnek teljesen a Radbend-re bízom a szerszám választást, így a Rendelkezésre áll szerszámok közül kiválasztotta a következő matrica/bélyeg párost a hajlításhoz:

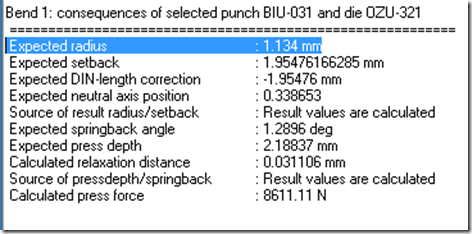

Ezekkel a következő eredményeket számolta ki az

1. (90°) hajlításra

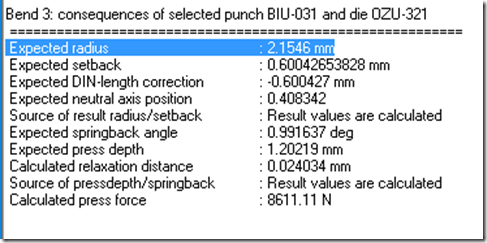

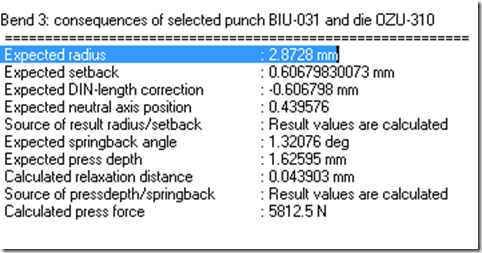

3. (45°) hajlításra:

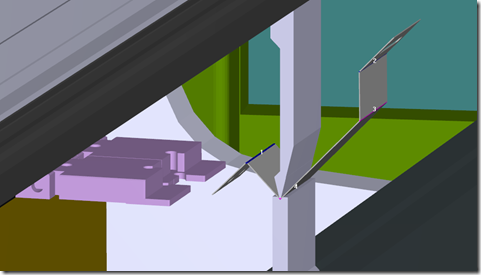

Látható hogy ugyanazzal a szerszámpárossal is a szög függvényében a hajtott sugárban mekkora eltérések is keletkezhetnek a tervezett 1mm-es sugárhoz képest.

Ha az alsó szerszámot kicserélem egy ugyan olyan szögű, de 2mm-el szélesebb szerszámra akkor a 45°-os hajításnál máris 2.8728mm-es hajítási sugár készíthető csak.

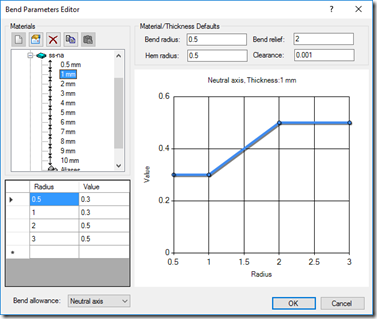

A különböző hajlítási sugarakhoz hozzá tudunk rendelni egyedi semlegesszál tényezőket, vagy rövidüléseket.

A különböző hajlítási sugarakhoz hozzá tudunk rendelni egyedi semlegesszál tényezőket, vagy rövidüléseket.

Itt egy másik probléma is felvetődhet. A tényezőket általában csak nevezetes szögekhez számoljuk/mérjük ki, de a Radbend által kiszámolt ezred pontosságú értékeket nem hívnám nevezetes értékeknek, így jön a kérdés hogy ilyenkor mivel is számol a szoftver.

Az általunk ismert értékeket egy hajlítási táblázatba feltölthetjük egy hajlítási diagrammba, amiből a Radan a köztes értékeket is ki tudja olvasni, és így egy pontosabb semleges szál vagy rövidülés értékkel tud számolni.

A teríték hossza a tervezett 1mm-es sugárral számítva 317.18mm, az első szerszámpárossal pedig 318.34mm, ami nem tűnik soknak, de egy szép pontos élzárás készítés már megnehezítheti.

A Radbend a CAD modellt is módosíthatja a számított értékekkel, vagy csak egy korrigált terítéket is tud készíteni dxf vagy symbol formátumban.

A pontosabb teríték mellett az ütközőujj pozíciókat is a számított rövidülések alapján határozza és jeleníti meg, így az élhajlítót vezérlő CNC program is pontosabb lesz.

Ügyféltámogató mérnök, szakterülete a CAM (Alphacam, Radan). 14 éves korában találkozott CAD szoftverrel, azóta folyamatosan használta hobby szinten, mindig az aktuális trendnek megfelelőt. Főiskola első évei alatt fordult a CAM szoftverek irányába, ami azóta is tart. 2007-től 2012-ig GraphIT Kft-nél dolgozott Edgecam és Radan terméktámogató mérnökként. 2012-től az Enterprise Communications Magyarország Kft-nél Edgecam, Radan, Alphacam terméktámogató mérnök. Pár éve már csak az Alphacam és a Radan támogatásával foglalkozik.