Szimultán 5-tengyelyes marás Mach3-mal?!? Naná!

A Mach3-as vezérlés sokak számára a hobbi CNC-esek világából lehet ismerős, ami az ISO G-kódos programnyelven alapul. A legfőbb előnye talán, hogy egy PC-re telepítve, s a szerszámgépre a megfelelő hajtások és vezető elemek elhelyezésével, NC-síthetőek akár a hagyományos vagy a régi gépek is. Így eredményül egy hatékony és gazdaságos vezérlővel rendelkező CNC gépet lehet előállítani. A vezérlés képes kezelni mind a lineáris, mind a forgó tengelyeket.

Részletesebb információk a vezérlésről.

A modern vezérlők számos beépített ciklussal és a párbeszédes programozási felülettel könnyítik meg a gépen történő programozást. A beépített ciklusok egy része, egyszerű mozgásokkal is leírható, de a hétköznapi felhasználás megkönnyítéséhez összefoglalták őket egy-egy ciklusba, amik a főbb paraméterek segítségével, jól kontrollálhatóak. Ilyenek például a fúró- vagy a kontúr megmunkáló ciklusok. A beépített ciklusok másik csoportja, a komoly háttér számításokat igénylő feladatok elvégzését tudatja a vezérlővel, hogy a felhasználóknak ne kelljen állandó makró hívással programozni és átszámoltatni az általuk írt programokban szereplő értékeket. Ezek például a teljesség igénye nélkül: a hossz- vagy sugár korrekció, illetve a nagysebességű üzemmód.

A fenti linken található G-kód listát megtekintve, látható, hogy a 3-tengelyes megmunkálás esetén felmerülő igényeket ez a vezérlés is képes kielégíteni, de mi a helyzet, hogy ha emelni szeretnénk a megmunkálásunk dimenziószámát, s a rendszerbe becsempészünk két forgó tengelyt. Itt jellemzően két fő esetet különbözetünk meg:

-

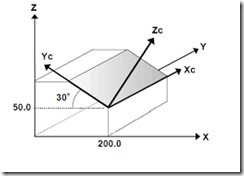

A 3+2 tengelyes vagy 3,5 D-s megmunkálás: A hatékonyabb megmunkálás érdekében, a munkadarabunk vonatkoztatási rendszerét (koordináta-rendszer) el kell tolnunk és/vagy forgatnunk a megmunkálandó geometria miatt. Mindezt azért, hogy a megoldandó feladatot képesek legyünk visszavezetni egy egyszerűbb esetre, azaz a 3-tengelyben jól bevált ciklusokat, ebben a ferde helyzetben is használni lehessen.

-

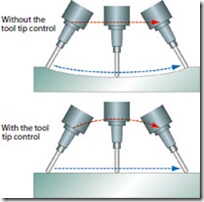

Szimultán 5-tengelyes megmunkálás: A megmunkálás során használt szerszámpályát az eredeti vonatkoztatási rendszerhez képest adjuk meg, de lehetőségünk van az adott pontokhoz például az eredeti orsóirány szöghelyzetétől eltérő szerszámtengely irányultságot is definiálni. Ezt a módot legtöbbször a forgácsolási körülmények javítása miatt, vagy a nehezen hozzáférhető helyek megmunkálásánál, esetleg a megmunkálandó geometria sajátosságából fakadóan, a gyártási idő csökkentése végett alkalmazzák.

Ám e roppant látványos és hatékony mozgások hátterében, komoly matematikai összefüggések állnak, melyek általában opcionálisan megvásárolhatóak az adott szerszámgéphez. De ezek hiányában a több tengelyes megmunkálások kézzel történő programozása igen nehézkes válik. Sajnos a Mach3-as vezérlés G-kód készlete nem támogatja az ipari felhasználásban alkalmazott 5-tengelyes hosszkorrekció kezelését, valamint 3+2 tengelyes indexelt megmunkálást, még opcionálisan sem.

“Jó, jó. De akkor hogyan tovább?!?”

Nem győzzük hangoztatni, hogy legyen szó akár egy egyszerű megmunkálásról, vagy akár egy több tengelyes bonyolult esetről, a mai korszerű CAM-rendszerek számos olyan funkcióval rendelkeznek, melyből a felhasználók rengeteget profitálhatnak. Ha fel tudjuk mérni az igényeinket és elvárásainkat, akkor már csak a megfelelő eszközt kell megtalálni, illetve kiválasztani…

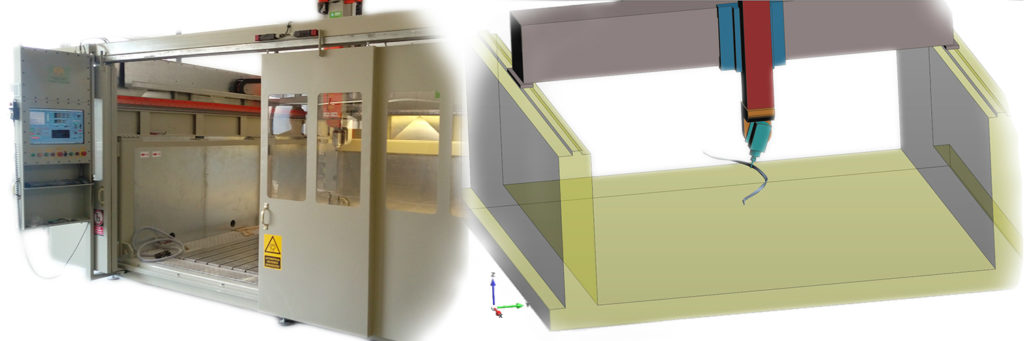

Ezt történt a Plastform Kft. esetében is, akik elsősorban a kompozit gyártással foglalkoznak. Gyártási környezetükre jellemző, hogy rengeteg nagy méretű alkatrésszel dolgoznak, melyek bonyolult, de mégis jól elhatárolható felületekkel rendelkeznek. A cég gépparkjában megtalálható két darab, fej-fej felépítésű 5-tengelyes megmunkáló központ, aminek segítségével készítik el az említett alkatrészek marásait. Fontos volt számukra, hogy a gyártás előkészítési idő ne legyen túl hosszú, valamint gépeik adottságait minél jobban ki tudják aknázni. Tömören: rövid idő alatt, jó minőségű, megbízható, akár több tengelyes szerszámpályákat tudjanak előállítani. Választásuk az Edgecam-re esett, melyben az alkatrészgyártásban már több ízben bizonyított 2…2,5D-s ciklusok, az Indexelés és a Grafikus öttengelyes ciklus nyújtotta lehetőségek le tudják fedni a megmunkálással kapcsolatos igényeiket. A jól testre szabható posztprocesszor és a szimulációs környezet segítségével, pedig kielégíthető a biztonságos és teljes funkcionalitással bíró NC-kód előállítása.

Ehhez a fent említett megmunkálási módok geometriai és matematikai összefüggéseit kellett leképezni a posztprocesszorban, melynek eredményeképpen kapunk egy, a lenti videóban is látható akár a TCP-t és az Indexelést is megvalósító 5-tengelyes megmunkáló központot Mach3 vezérléssel.