Edgecam mozgásciklusok alkalmazása korrózióálló acélok megmunkálásához

A forgácsoló megmunkálások kiemelkedő hányadát a különböző alakú üregek, hornyok és zsebek megmunkálása teszi ki, ahol jelentős mennyiségű anyagot kell eltávolítani nagyoló megmunkálással. A nagyolási technológia helyes megválasztása különösen fontos az ausztenites acélok esetében, ahol a gyenge hővezető képesség miatt a forgácsolóél nagyobb hőterhelést kap, mint más, hasonló szilárdságú anyagoknál, a forgácsolásban eltöltött idő pedig kiemelkedő szerepet játszik, ugyanis az ausztenites anyagok hajlamosak progresszív felkeményedésre.

A huzamosabb megmunkálás során a felületi réteg keménysége az eredeti keménység duplája is lehet.

A cikk betekintést nyújt ausztenites acélok nagyolásának vizsgálatára kivitelezett megmunkálások részleteibe, kiemelve a komplex folyamat sajátosságait.

Edgecam-ben programozható nagyoló stratégiák és jellemzőik

A nagyoló ciklusok olyan komplex megmunkáló programok, melyek

– a teljes munkadarab geometriát,

– az ofszetelési távolságot,

– az előgyártmány időbeli változását,

– hullámforma esetén a kapcsolószög változását,

folyamatosan figyelik a megmunkálás során.

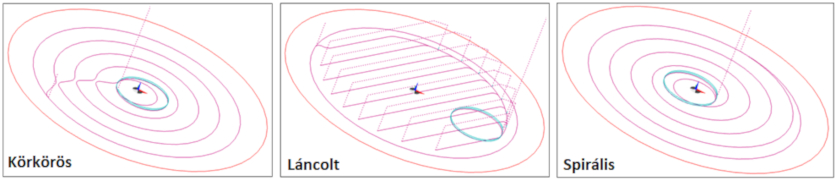

A nagyolási stratégia a szerszámpálya kinézetét határozza meg (1. ábra). Ez lehet:

Körkörös: A program kiolvassa a darab külső kontúrját és a fogásmélység értékével elofszeteli.

Ennek az a hátránya, hogy mindig van egy ún. fogásvételi szakasz, ahol megnő a szerszám radiális irányú terhelése. A zömében G02-ből és G03-ból álló pálya lágy, kevés éles irányváltást tartalmaz.

Láncolt: Alapja az iránypárhuzamos pásztázás, mely a folyamatos fejlesztéseket követően számos állítható paraméterrel bővült. Alapvetően a párhuzamosan láncolás szöge-, azaz a láncolt pályák X tengellyel bezárt szöge határozza meg a pályamintát. Egyszerű programozás, javában csak G01-et tartalmazó mondatok. Mindig tartalmaz egy ún. befejező fogást, mely a profil mentén vezeti végig a szerszámot.

(A megadott minimális sugár értékének figyelembevételével.)

Spirális: A program itt is a darab geometriából dolgozik, a kontúr kiolvasását követően egy ún. állandó spirállal folyamatosan fogásban tartja a szerszámot, ezzel kiküszöbölve a fogásvételkor jelentkező radiális irányú terhelést. Ennek a stratégiának a hátránya ott jelentkezik, ahol a munkadarab geometria éles sarkokat vagy kis rádiuszú sarkokat tartalmaz. Itt ugyanis fellép a már fent említett, fogásban lévő élhossz hirtelen megnövekedése. A szerszám ún. „belegázol” az anyagba.

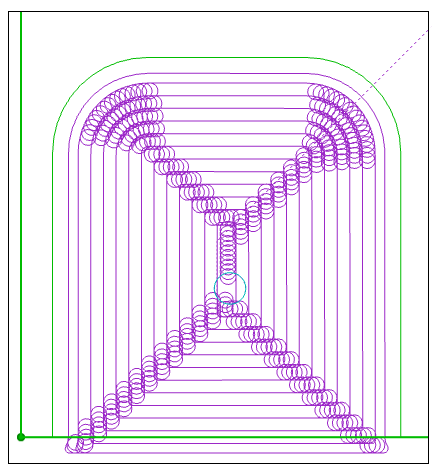

Ciklois: (csak spirális és körkörös stratégiánál elérhető)

A körkörös és spirális szerszámpályák további lágyítása érdekében e pályákhoz az Edgecam tartalmaz a vezérlőbe épülő ciklois mozgásokat. A szerszám középpontját ciklois görbén mozgatva jellemzően a szerszámátmérőt egy előre megadott lépésközzel fogásban tartja, ezzel lágyítja a pályákat, és növeli az éltartamot. (2. ábra)

„Új fejlesztői szemlélet”

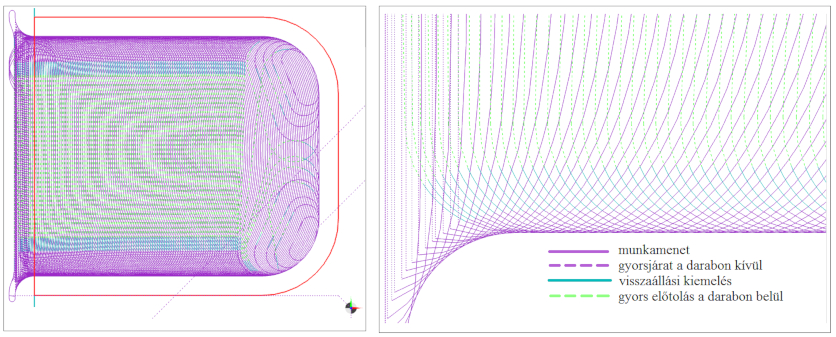

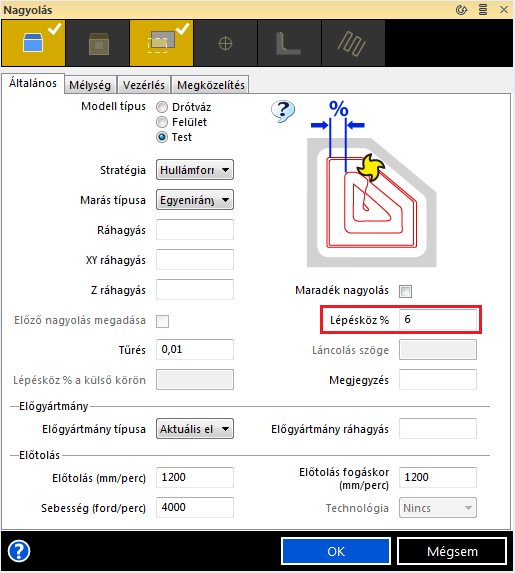

A fent említett stratégiák csakis a munkadarab és az előgyártmány geometrián alapszanak, a kontúrból indulnak ki. Ettől lényegesen eltér a hullámforma, ugyanis ennél az eljárásnál a fejlesztők más oldalról közelítették meg a problémát. A középpontba nem az oldalirányú lépés változtatása került, hanem például adott lépésköz (ae =20%) esetén-, a program meghatározza a kapcsolószöget és azt tartja fixen az egész megmunkálás alatt. (3. ábra)

Általánosságban véve a szerszám éltartam definiálásánál egy bizonyos alapterhelést határozunk meg, melynek az értékét a szerszám még biztonsággal kibírja. Viszont a belső sarkak miatt a valóságban ezen a terhelési görbén, un. terheléscsúcsok jelentkeznek, melyek csökkentik a várható éltartamot. Annak érdekében, hogy a belső sarkak miatt fellépő intenzív terheléscsúcsokat kibírja a szerszám körülbelül az összmegmunkálás 10%-ában csökkenteni kell az előtolást kb. 60-70%-ra.

Itt mutatkozik meg a hullámforma előnye, ugyanis alkalmazásakor a belépést követő terhelés után a szerszám folyamatosan kapcsolatban van az anyaggal, így az előtolás a kívánt értéken tartható a teljes megmunkálás alatt.

A szerszámozást és a technológiát is optimalizálni szükséges, hogy a hullámforma megmunkálás előnyei kihasználhatóak legyenek.

Hagyományos stratégia

Nagy oldalirányú lépésköz (általában 50-60%), kis axiális fogásmélység (mm). Így az igénybevett és melegedő keresztmetszet a szerszám befogási pontjától távol, az alsó,dolgozó rész környékén helyezkedik el.

Hullámforma stratégia

Kis oldalirányú lépésközzel (6-10%) és emelt,esetenként maximális axiális fogással dolgozik a szerszám így az igénybevett kereszmetszet a befogáshoz közelebb helyezkedik el, minimalizálva a kihajlást és a rezgést.

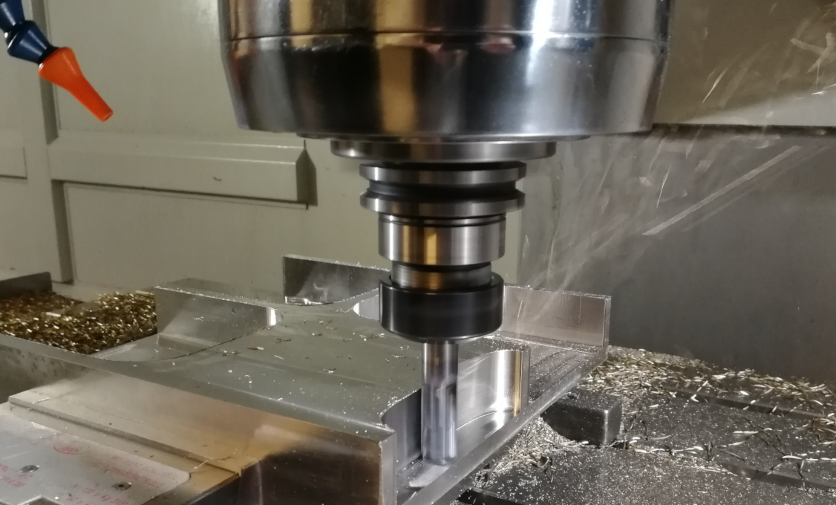

Megmunkálási eredmények x5CrNi1810 ausztenites acél hullámformával történő nagyolásakor

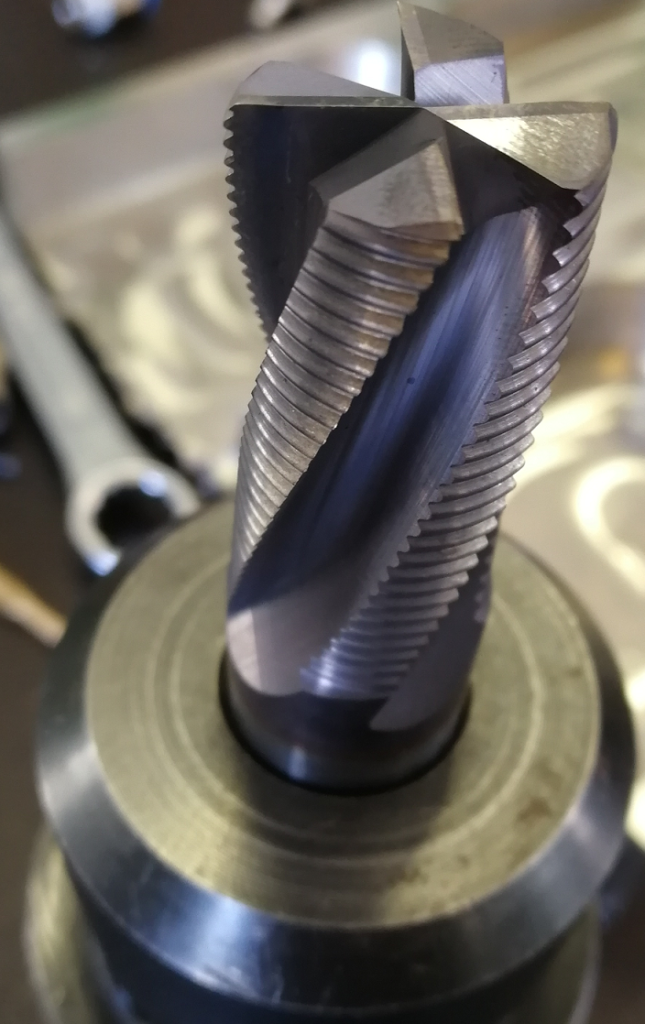

A kifejezetten rozsdamentes anyagokhoz optimalizált bevonatú és élgeometriájú YG-1 X-Speed rougher tömör, keményfém szerszámot (4. ábra) használva, annak élein a forgácsolás előtt és után mikroszkóppal vizsgálva sem látható kiugró kopásnyom, bevonatkárosodás. A terhelés egyenletes az egész megmunkálás alatt mind az oldalfalak, mind pedig a fogásvételi mozgás szakaszán.

(5. ábra)

A megfelelő szerszámválasztás és forgácsolási adatok kombinációja egy erre alkalmas dinamikusan hurkolt szerszámpályán keresztül akár egyben befejező megmunkálást is eredményezhet, mivel a maró fogásvételi nyomai nem látszódnak az oldalfelületeken, mert a szerszámok végig egyetlen fogásból dolgoztak. A köszörült élszalag precíz megmunkálást biztosít, a lapkás kivitellel szemben, ugyanis a lapka gyártása (porkohászati eljárás) szélesebb tűrésmezővel történik, mint a köszörülés megmunkálási pontossága. A kicsiny radiális irányú ellépés biztosítja a megfelelő felületminőséget és az egész folyamat alatt garantálja a szerszám minimális, egyenletes radiális terhelését.

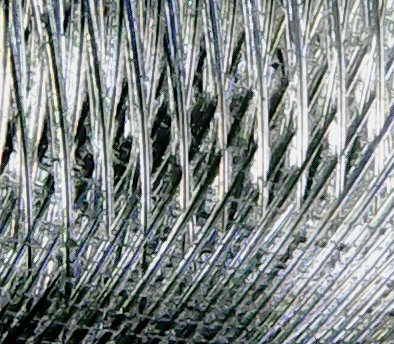

A megmunkálások során forgácsosztós illetve forgácsosztó horony nélküli szerszámok vizsgálata is történt. Az előbbi esetén képződő “morzsaszerű forgácsok” összegyűjtése és eltávolítása a munkatérből egyszerűen megoldható. Míg a másik szerszámnál a hosszú – teljes fogásmélységből adódó – ámde vékony – a csekély radiális ellépésből – képződő forgácsok károsíthatják a forgácskihordó rendszert, vagy függőleges főorsójú gépen visszahullanak a kész darabra.

Mindazonáltal van olyan szituáció ahol ez a forgácsalak előnyös, ugyanis ezek a forgácsok jelentős mennyiségű hőt képesek eltávolítani a forgácsolási zónából, ami erősen ötvözött (Cr,Ni), rossz hővezető képességű anyagnál kritikus lehet.

A fentiek alapján kiijelenthetjük, hogy a folyamat a megmunkálás tervezésétől a szerszámválasztáson keresztül egészen a technológia megvalósításáig fokozott odafigyelést igényel, ugyanakkor a korszerű eszközök és technológiák kihasználásával a megmunkálási idő a töredékére csökkenthető.