Esztergálásra fel!

Esztergálás kezdőlépései

Technikai webinár sorozatunk immáron 2 évre nyúlik vissza. Esztergálás kezdőlépései webinárunkkal, illetve a hozzá tartozó blogcikkel egy újabb fejezetet nyitunk meg e sorozat életében, de mielőtt belecsapnék, egy kis visszatekintéssel kezdek.

Miről is volt eddig szó?

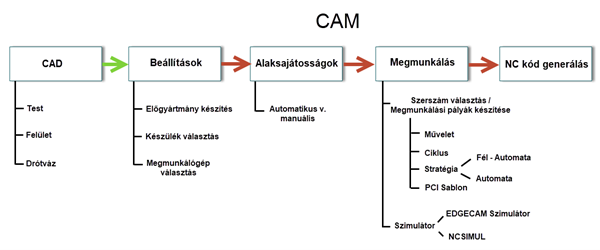

Eddigi webinárokban megismerkedhettetek az EDGECAM marási környezetével, 5 lépéses munkafolyamatával. Említést tettünk a munkadarab betöltésének lehetőségeiről, alkatrész nullpont elhelyezéséről, létrehozásáról, előgyártmányok és készülékek definiálásának lehetőségeiről, automatikus vagy épp manuális alaksajátosság keresésről. Majd ezek után következtek az egyes ciklusok részletes bemutatásai. 2,5 tengelyes megmunkálásokon át, 3 tengelyes, 4 vagy 5 tengelyes pozícionált, de még szimultán 5 tengelyes megmunkálásokat is bemutattunk a webinárok alkalmával. Bízom benne, hogy jó hasznát veszitek, vettétek ezeknek a videóknak. A webinárok visszanézhetőek blog.eplm oldalunkon, de e mellett YouTube csatornánkat is tudom ajánlani, mint hasznos tudástárat.

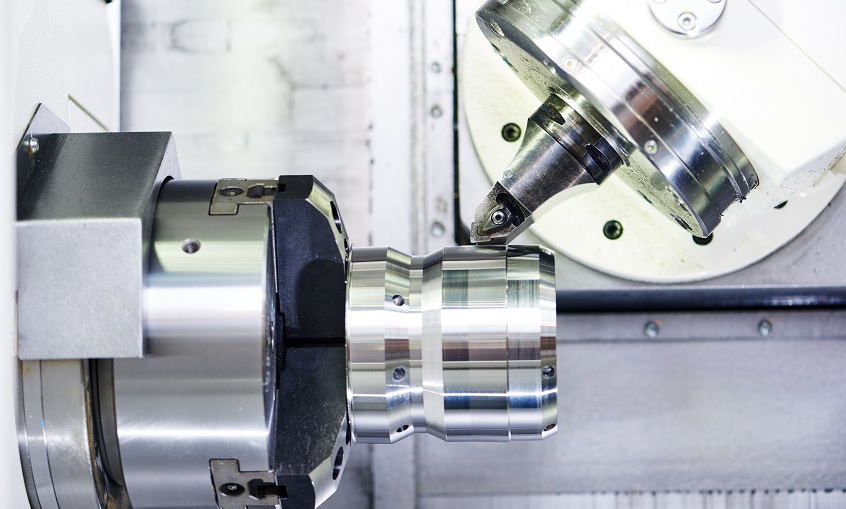

Esztergálásra fel!

Esztergálásra fel!

Mint ahogy említettem, a következő mérföldkő e webinár sorozat életében, hogy elérkeztünk az eszterga környezethez. Maga az eszterga környezet kicsit hányatott sorsú a CAM-es felhasználók körében. Kevesebben használják, legalábbis, ha a 2 tengelyes megmunkálásokat nézzük. Ennek az lehet az oka, hogy az eszterga vezérlők, több támogatást nyújtanak, több ciklussal rendelkeznek, amik közül a nagyoló ciklusok nagyban elősegítik a programozókat. Ha említenem kellene pár példát az EDGECAM előnyeiről, hogy 2 tengelyes környezetben is érdemes CAM-el dolgozni, akkor az alábbiakat emelném ki:

- hagyományos nagyolóciklusokon felül megtalálható a hullámminta nagyolóciklus, ami megfelelő környezetben még hatékonyabbá tudja tenni a gyártást

- hagyományost nagyolócikluson belül találkozhatunk olyan funkciókkal, amiket a vezérlőn lévő ciklusok többsége nem tud. Például forgácstörés alkalmazása, különféle nagyolási stratégiák nehezen megmunkálható anyagokhoz. Akár egy folyósabb forgácsot hozó alumíniumhoz, rozsdamentes acélhoz vagy épp szuperötvözetekhez

- menetprofilozó ciklust is, ami segítségével könnyebb kinagyolni egy magas menetemelkedésű orsót

- gyártást gazdaságosabbá lehet tenni: mellékidők idők csökkenthetőek, alkatrész program gyorsan módosítható, ezáltal könnyebb a darabidőt csökkenteni, optimalizálni, kevesebb hibázási lehetőség, gyártási előkészületeket hatékonyabban lehet elkészíteni

- árajánlathoz szükséges információk kinyerése

- szimuláció, ütközésvizsgálat, amik segítségével szerszámgépünk is nagyobb biztonságban van

A felsorolásom így is túl részletes lett, de még lehetne folytatni. Ha viszont az alkatrészünk komplexitása fokozódik akár két tengelyes környezetben, vagy marási munkálatok vannak az alkatrészen, akkor már nem is kérdés, hogy nagy segítségünkre válik egy jó CAM szoftver.

Nézzük meg az EDGECAM munkafolyamat kezdő lépéseit eszterga környezetben.

A kezdő lépéseket a fájl betöltésétől a megmunkálásig tekintem. Első lépésünk, hogy betöltjük az alkatrészünket, de mielőtt ezt megtesszük, jó tudni, hogy van lehetőségünk eldönteni, hogy az akatrész átmenjen-e egy vizsgálaton, ahol a geometria alapján eldől, hogy maró vagy eszterga környezetbe töltödik-e be (persze a környezet választás csak akkor igaz, ha megfelelő licenccel rendelkezünk). Ezen felül betudjuk állítani, hogy az eredeti „tervezői” nullponttal akarunk-e dolgozni vagy pedig a nullpont felül legyen bírálva és egy forgásszimmetrikus alkatrész esetén automatikusan forgásközéppontba kerüljön a nullpontunk.

Betöltés után a következő fő lépésünk, hogy meghatározzuk a nullpontot. Esztergagépek esetében 3 tipikus pont szokott lenni. Vagy az alkatrész homlokfelületére, vagy az előgyártmány homlokfelületére, de az is előfordulhat, hogy az alkatrész hátfelületére veszik fel Z tengely mentén a nullpontot. Ezeket a beállításokat kapcsolók segítségével gyorsan és egyszerűen be tudjuk állítani.

Ha megvan a nullpontunk, akkor következhet az előgyártmány definiálása. Több lehetőségünk van, amelyek között vannak egyszerű megoldások, nagyon egyszerűek, meg persze olyan is, ami már némi tudást igényel. Legegyszerűbbek közé tartozik hengeres előgyártmány esetén az előgyártmány illesztése funkció. Azonban ha multi-body fájlt kapunk, akkor tán még egyszerűbb helyzetben vagyunk. Ha az előgyártmány adatbázist szeretnénk használni saját előgyártmányunk kiválasztására, akkor az előgyártmány kezelőben van lehetőségünk különféle előgyártmányainkat rögzíteni, amik lehetnek akár hengeres vagy épp sokszög keresztmetszetű rúdanyagok, darabolt hasáb vagy kovácsolt előgyártmányunk.

Új alkatrészre történő ráálláskor előfordul, hogy tokmányt kell cserélnünk. Például, ha nagy szeriára állunk rá, akkor érdemes patrontokmányt felszerelni. Ha nagyobb méretű alkatrészek precíz megfogására van szükségünk, akkor felszerelhetjük a 3 pofás tokmányt és felesztergáljuk a puhapofákat. Ebből adódóan ezeket a készülékcseréket is érdemes megtenni programozás közben, hogy törekedjünk a valósághű szimulációra. Készülékeink felvitelét a készülékkezelőbe tudjuk megtenni, ahol megkülönböztetünk tokmányt pofákkal, patronos befogókat, satut és egyedi készüléket. A mellett, hogy a készülékekhez paramétereket állítunk be, van lehetőségünk modellgrafikát is beszúrni ’meg’ file formájában.

Blogcikkhez tartozó videót lentebb értek el, amelyben láthatjátok az egyes kezdő lépések megvalósításait.

Ügyféltámogató mérnök, szakterülete az EDGECAM. Gyerekkora óta érdekelték a műszaki dolgok, keleti gyártmányú csodák, autók, motorok szerelése, bütykölése. Ebből kifolyólag választotta a műszaki pályát, amin belül CAD/CAM szakon végzett. Előző munkahelye által megismerkedett a CNC szerszámgépek széles skálájával, ezáltal különféle forgácsolási eljárásokkal is. Jelen pozíciójában EDGECAM ügyféltámogató mérnökként dolgozik.