Megszakított felületek megmunkálása segédfelületek segítségével

A szerszámgyártásban sűrűn előforduló megoldandó feladat: a megszakításokat tartalmazó felületcsoportok megmunkálása. Ezek az üregek vagy egy kisebb marószerszámmal vagy tömbös szikraforgácsolással kerülnek kialakításra. Méretüktől függően nem biztos, hogy a nagyobb maró szerszámhoz választott megmunkálási ciklusok alkalmasak e területek megmunkálására az alábbi szempontok miatt:

-

Kedvezőtlen forgácsolási viszonyok és jelentős szerszámkopás, a fúró jellegű leválasztások vagy a hirtelen szerszámpálya változások miatt

-

A kialakuló felületi minőségi problémák, a maradéksimítások ki- és belépései, valamint a szerszámbehúzások miatt

-

A működés szempontjából lényeges élek megóvása a legömbölyödéstől

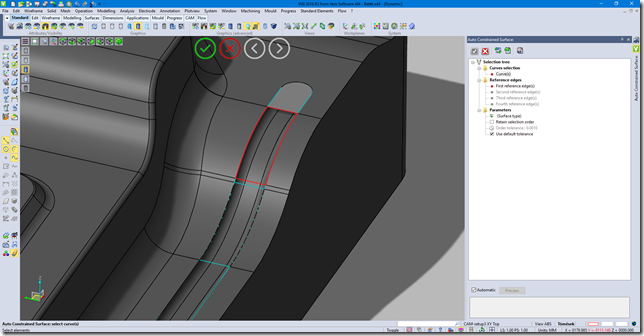

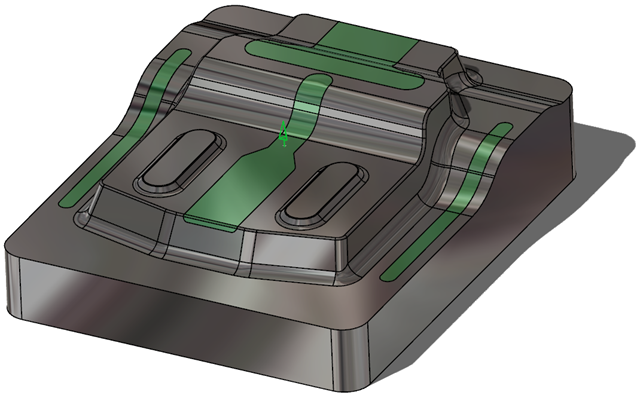

Így ezekben az esetekben valamilyen segédgeometriát kell felhasználni a megmunkálás elkészítése során. A Visi sokrétű felületmodellezési technikáival bármilyen bonyolultságú felület elkészítése megvalósítható. Azonban az eszközök hatalmas tárháza sokszor inkább bonyolulttá tehet egy programot a kezdő vagy a modellezésben nem annyira jártas felhasználók számára, mintsem felhasználóbaráttá. A fejlesztők szem előtt tartva e szempontot, megalkották az „Auto Constrained Surface” parancsot, ami a bemenő drótváz elemeket megvizsgálva meghatározza az összes szóba jöhető, valamint az adott esetre legjobban alkalmazható felület készítési módszert. Ennek eredményeként a test éleit lelopva könnyedén elkészíthetőek a szükséges takarófelületek, melyek az integrált CAD-CAM megoldásnak köszönhetően pár kattintással felhasználhatóak a megmunkálásban, köztes fájlformátumok vagy adatcsere használata nélkül.

Általánosan kijelenthető, hogy megmunkált felület minősége nagymértékben függ a szerszámpálya mintájától. Ezek alapján a simító pályákról általánosan elmondhatóak:

-

A szerszámpálya legyen párhuzamos a felület paramétervonalaival vagy a csatlakozó felületek határvonalaival

-

Törekedni kell a ki- és belépő mozgások minimalizálására

-

A pályaeltolások lokálisan mindig biztosítsák a megfelelő felületi érdességet

-

Ne legyenek hirtelen, nagymértékű ugrások a pályákban

-

Biztosítani kell az azonos irányú, egyenletes szerszámterhelést

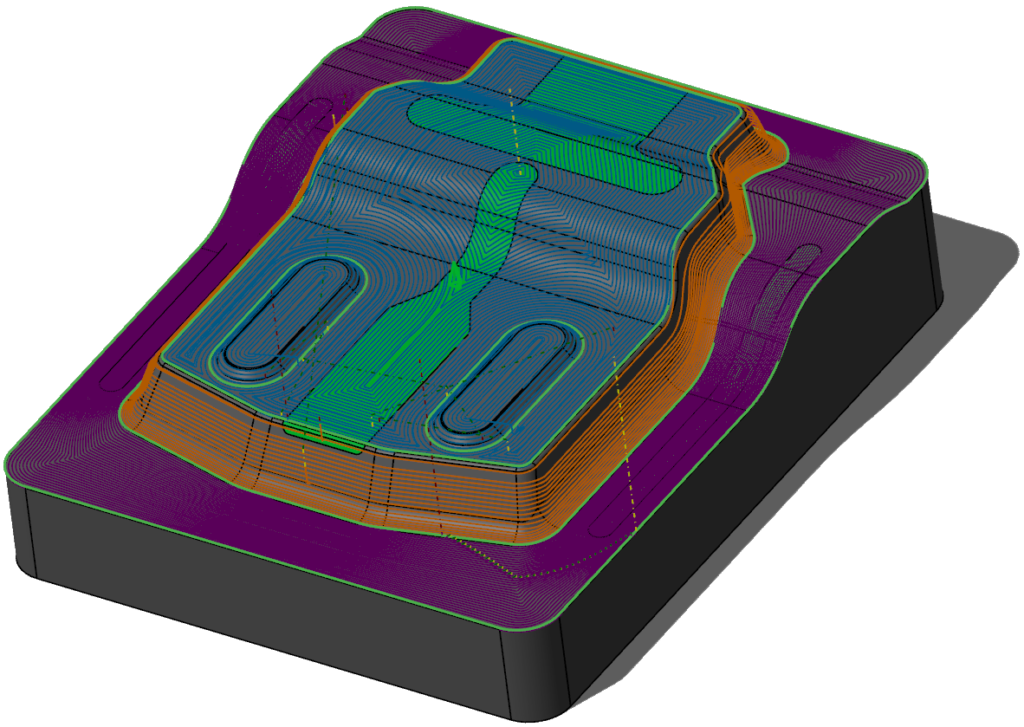

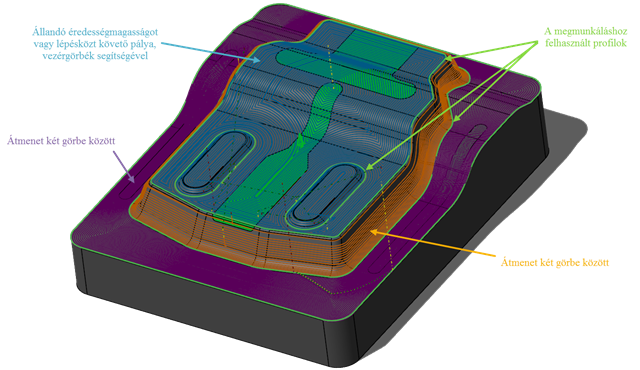

A Vero által fejlesztett simító ciklusok közül könnyedén megtalálható az adott geometriára alkalmazható optimális megoldás, mely biztosítja a fenti kritériumokat, s ezáltal elérhető a kívánt felületi minőség és pontosság, a hosszabb szerszám éltartam mellett. Az alábbi ábrán három simító ciklus látható, melyek közös jellemzője, hogy a testről származtatott görbék segítségével befolyásolható és elérhető a kívánt mintájú szerszámpálya.

A felületek készítéséről és a megmunkálási ciklusokról az alábbi videóban látható egy rövid összefoglaló: