Polctervezés Designerrel

Polctervezés Designerben

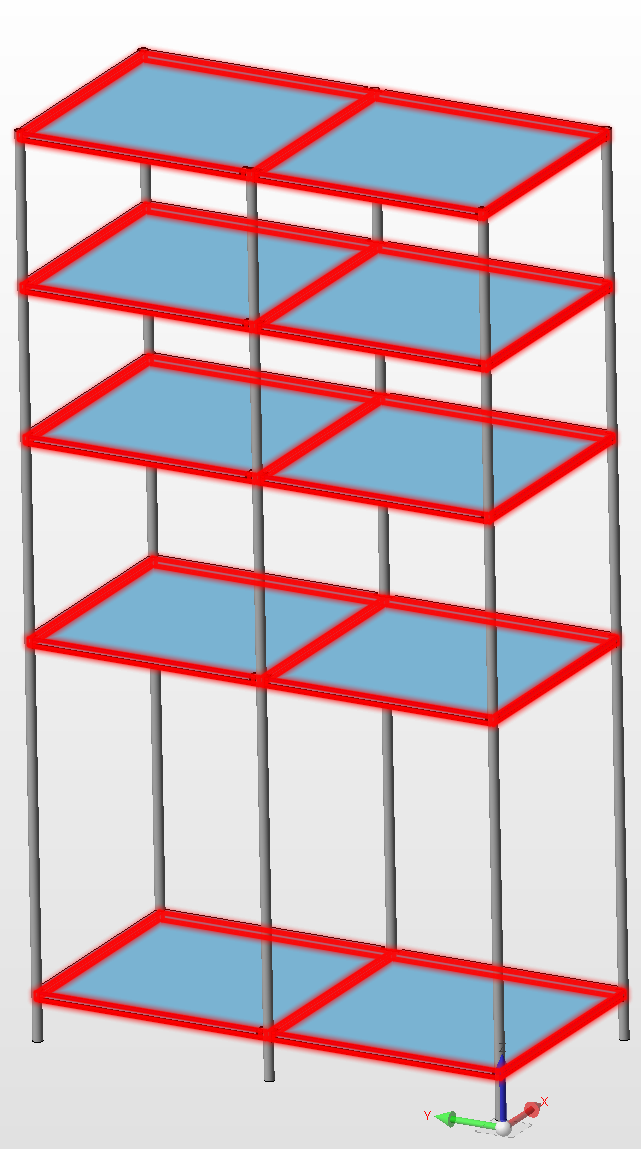

Egy előző cikkünkben láthattuk, hogy milyen hatékony módszerekkel tudjuk kategorizálni az alkatrészeket oly módon, hogy belőlük megmunkálási csomag készítésével a gyártás előkészítést tudjuk támogatni. Jelen cikkünkben a Designer segítségével a tervezési folyamatot és a csőmegmunkálást vizsgáljuk meg.

Ebben a szoftverben nem külön környezetben történik a szerelés készítése. Ahhoz, hogy egy alkatrészt betudjuk másolni a tervező felületre meg kell nyitnunk az alkatrészt és az egész felületet, felület másolással tudjuk be importálni. A „Mozgatás” paranccsal precízen helyre tudjuk igazítani a megfelelő helyre az alkatrészt.

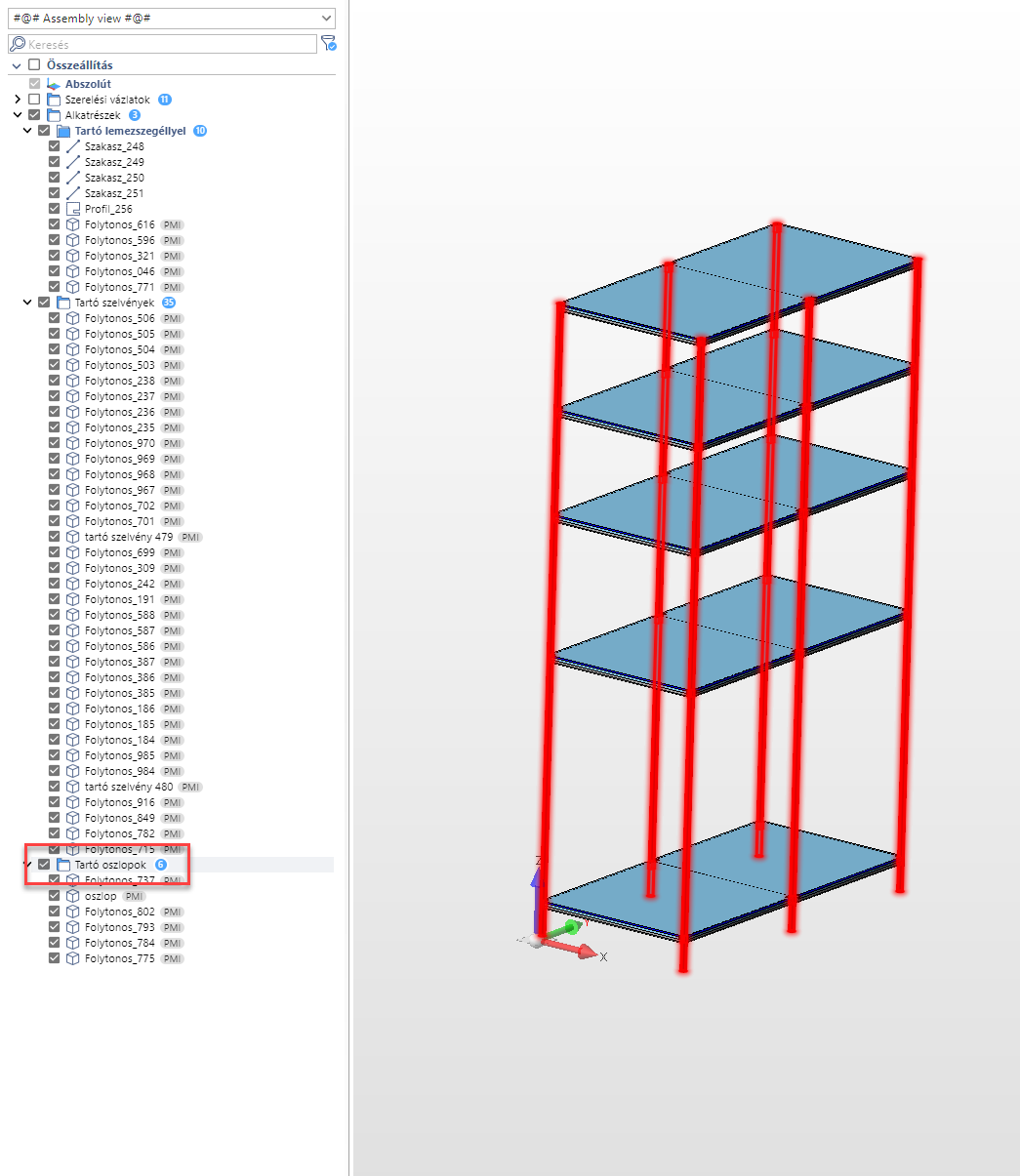

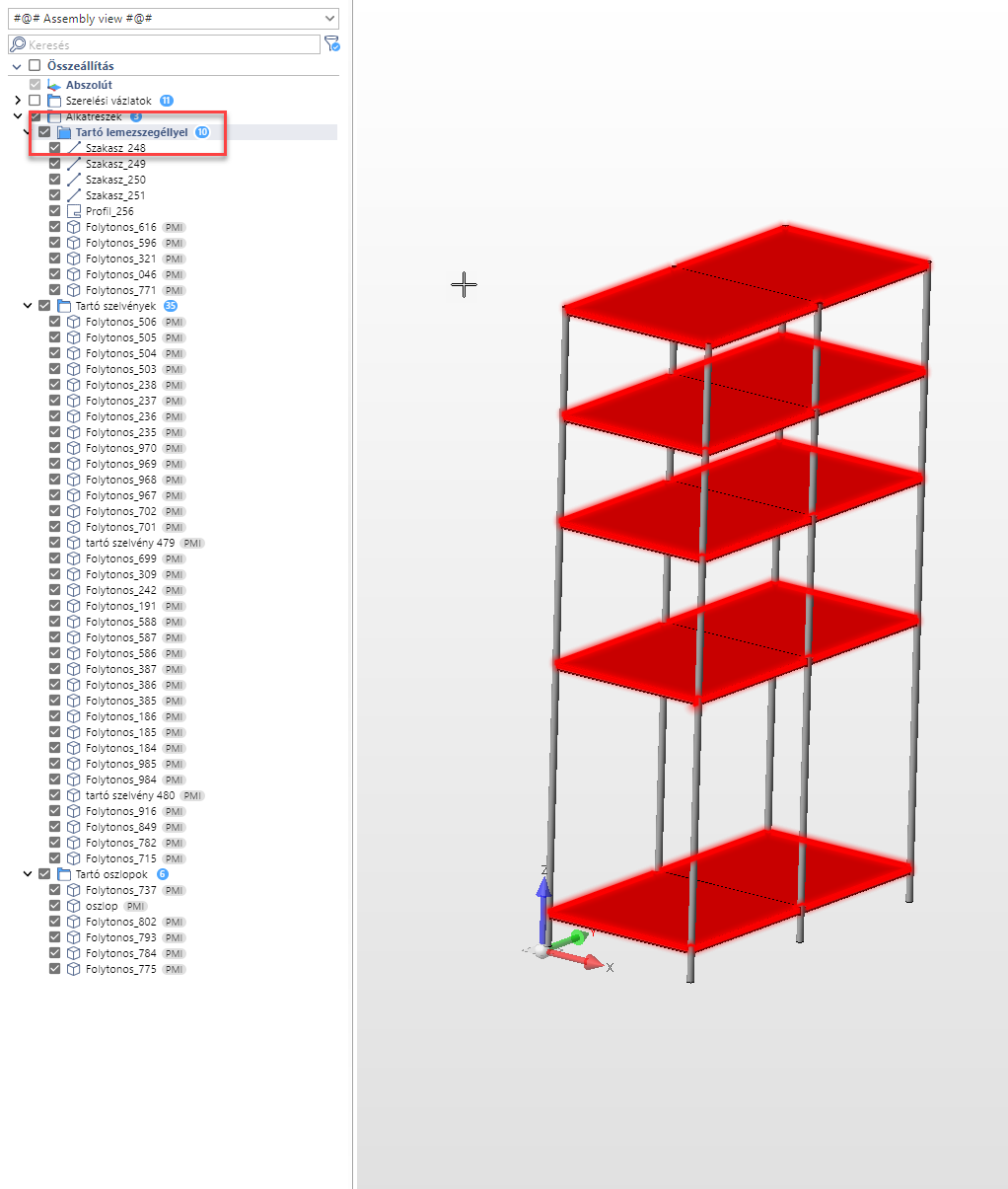

Struktúra Fa

Fontos lépés már az elején, hogy a struktúra fában mappákba rendezve tároljuk az alkatrészek mert a csoportos elrejtés/megjelenítésnél ez nagyban megtudja majd gyorsítani a kivágási és rendezési folyamatetokat.

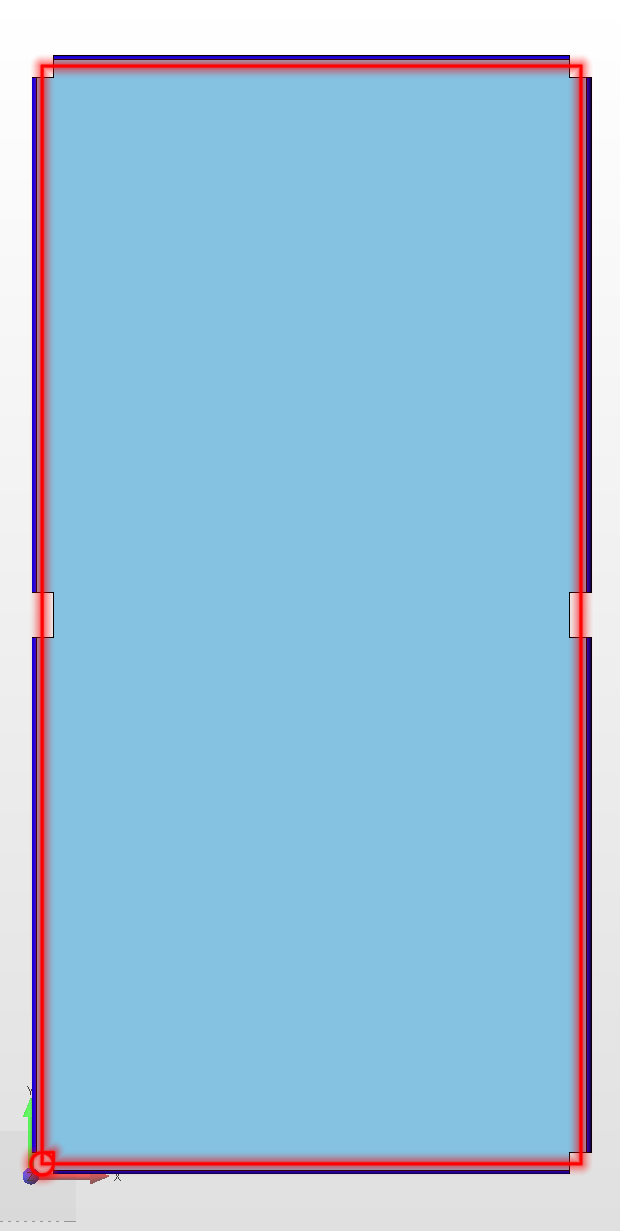

Az első lap elhelyezése

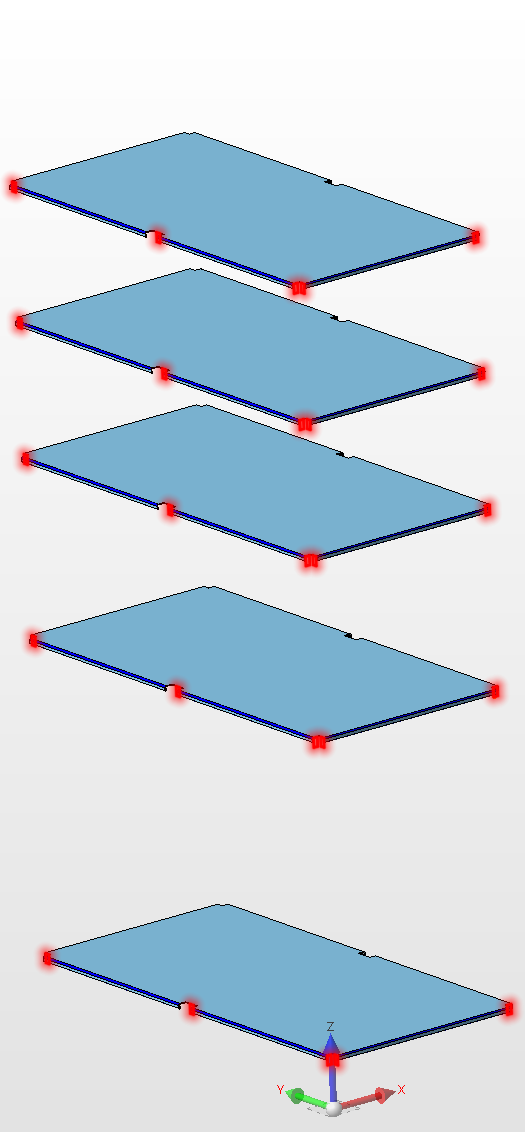

Az alkatrészek pontos elhelyezését támogatja, ha a szereléshez vázlatokat készítünk. Jelen tervezési folyamatban elsőnek megtervezzük az első lapot, ami köré a merev cső alkatrészeket elhelyezzük. Mivel a koordináta rendszer közepére helyeztük el ezt az első lapot így erre könnyedén ráhelyezzük a többi lapot is. Ezt követően pedig, egy egyszerű „z” irányú eltolással pontosan meg tudjuk határozni, hogy milyen magasra szeretnénk helyezni ezeket a polc lapjait.

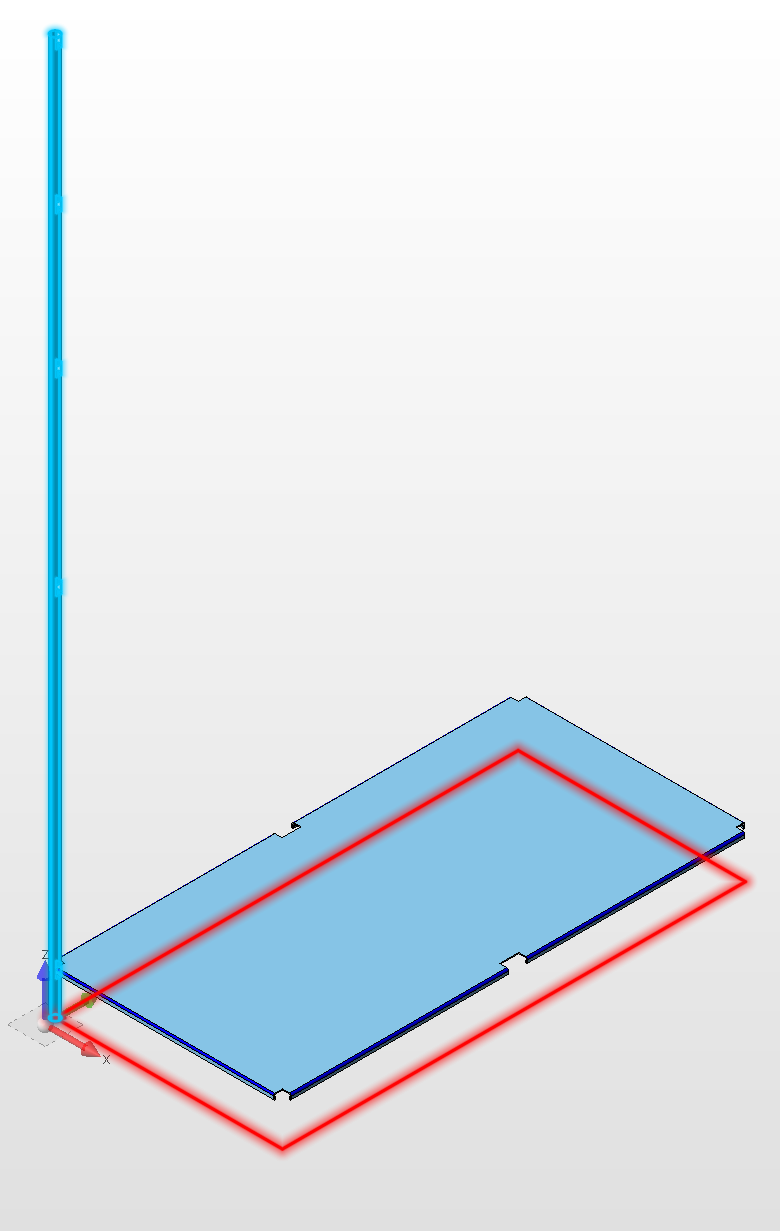

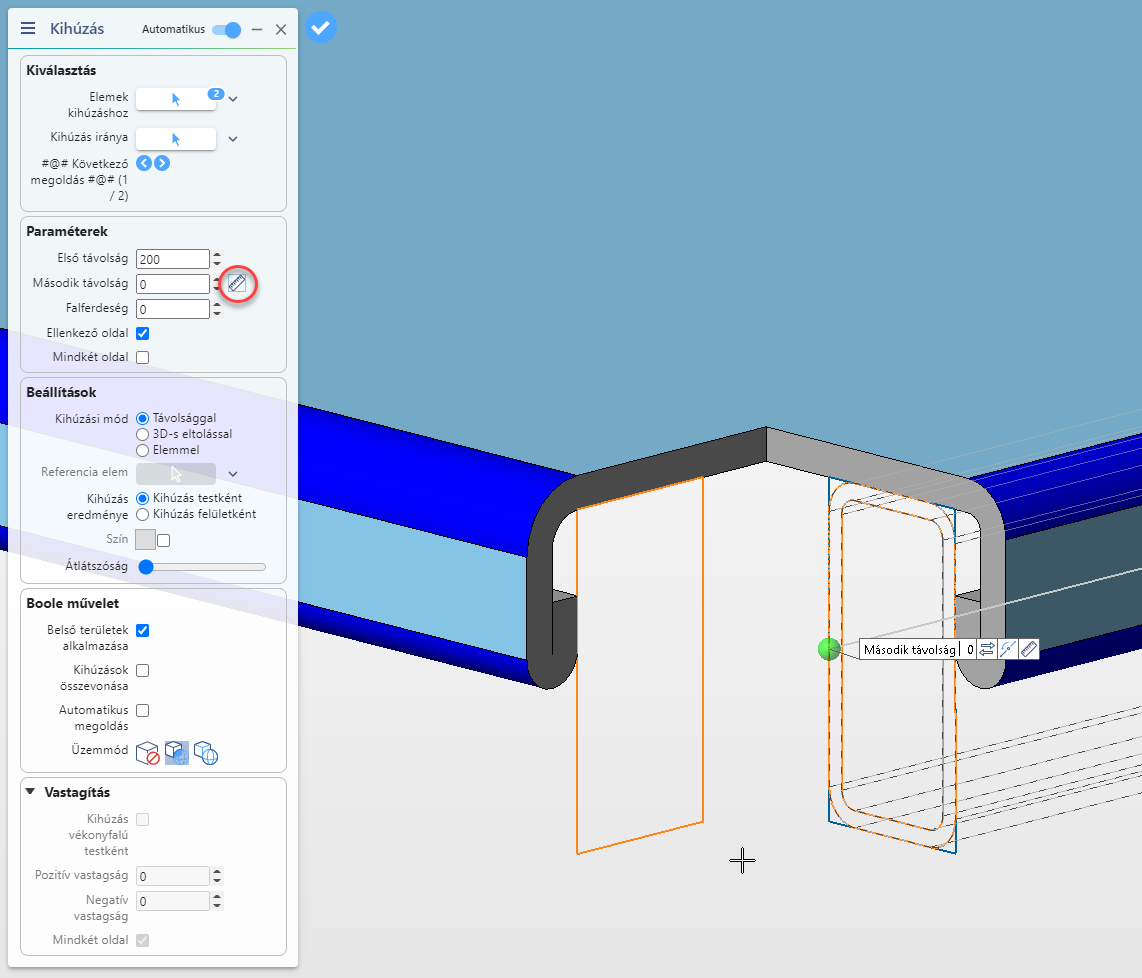

Merevítő elemek helyének kivágása

Ha már meg vannak a polcok pontos magasságai a merevítő, zártszelvények helyeit egyszerű kivágásokkal tudjuk elkészíteni. A kivágások vázlatát a fogópontok segítségével rendkívül gyorsan eltudjuk készíteni. mivel a merevítő csövek érintő helyzetben helyezkedek el, így elég oldalanként és szintenként csak egykivágást alkalmazni.

A merevítő elemek elhelyezése

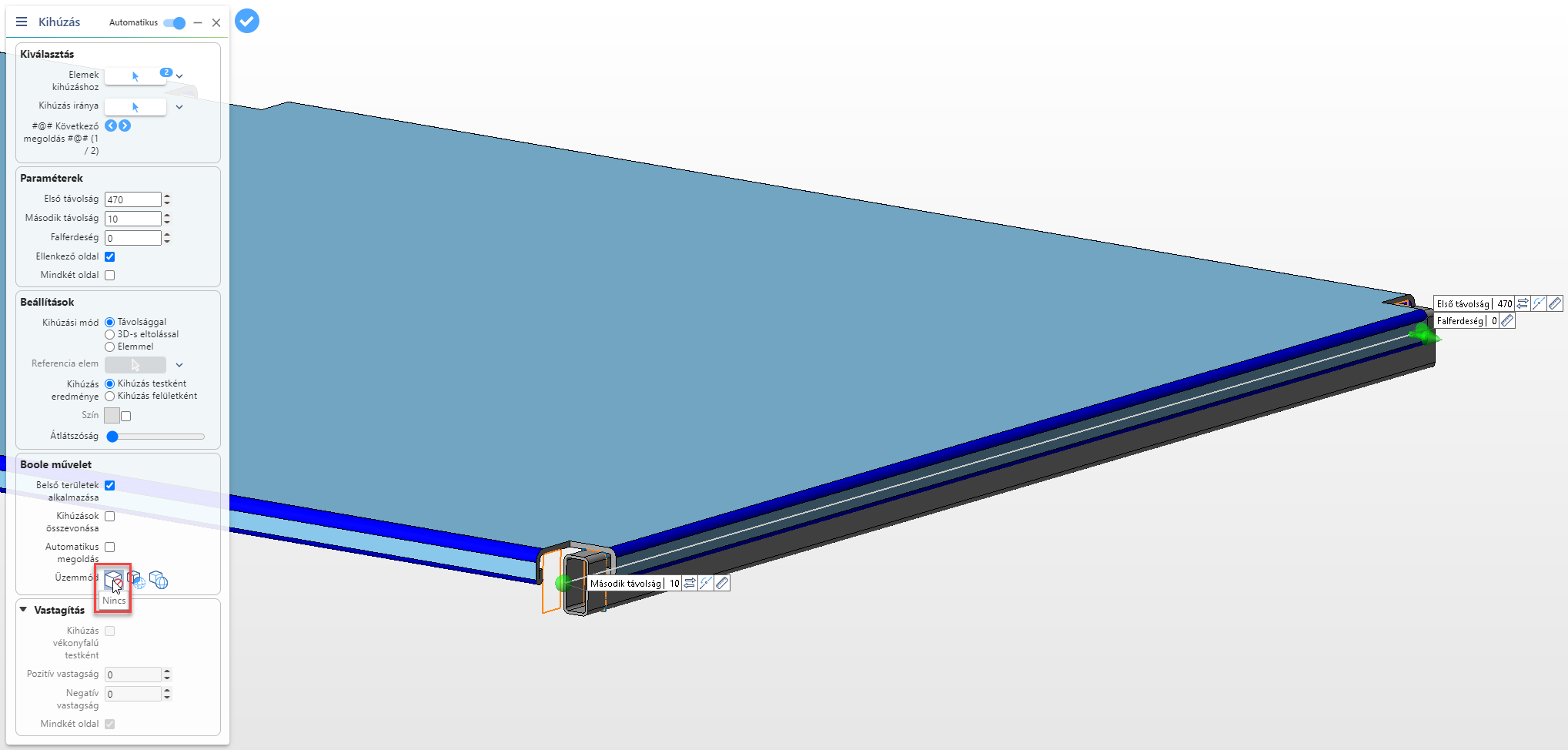

A feladat oroszlán része a merevítő zárt szelvények elhelyezése jelenti, mert az elsőt egy párhuzamos offset és kihúzás vegyítéséből könnyedén elkészítjük. Viszont a többi alkatrészt ebből másolva kell elhelyezni. Azért, hogy gyorsan el tudjuk ezt készíteni a szerelési folyamatot, nagysegítségünkre van a fogópont felismerés, ami segít a merevítő csövek közepére helyezni az alkatrészeket, majd ezt követően mm-es léptetéssel korrigálhatunk, ha esetleg a megfogó nem megfelelő helyen van.

Szintek másolása

A szerelési folyamat nagy mértékben gyorsítható hiszen miután egy adott szinttel végeztünk akkor csoportosan tudjuk másolni így csak a koordináta rendszer közepére kell helyeznünk és a megfelelő mértékű eltolást kell beírnunk. Ezeket a lépéseket addig ismételjük amíg az összes szinten lesz kereszt elem.

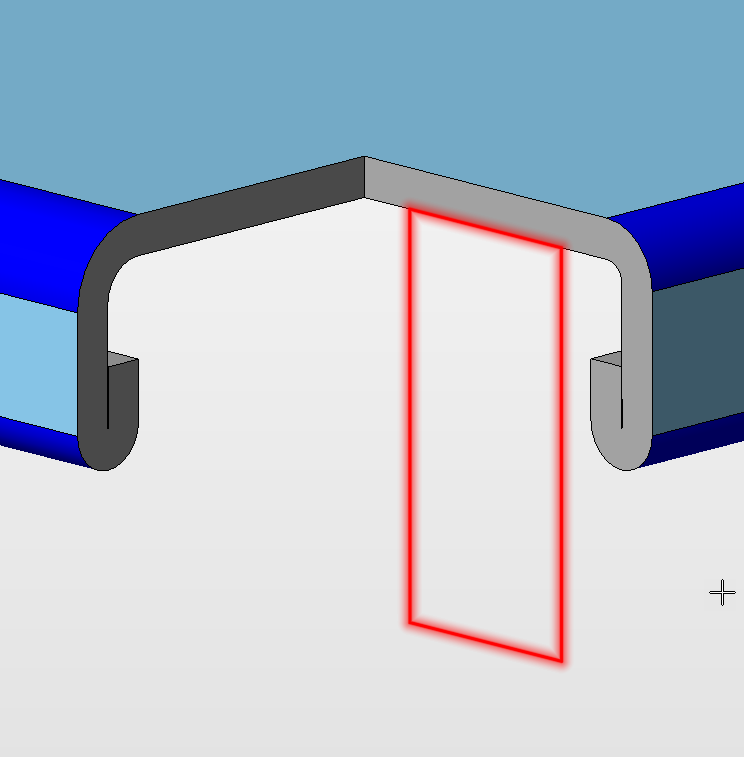

Gyártás előkészítés

Miután végeztünk a szereléssel, készen is vagyunk a tervezési folyamattal. Következzen a gyártás előkészítés.

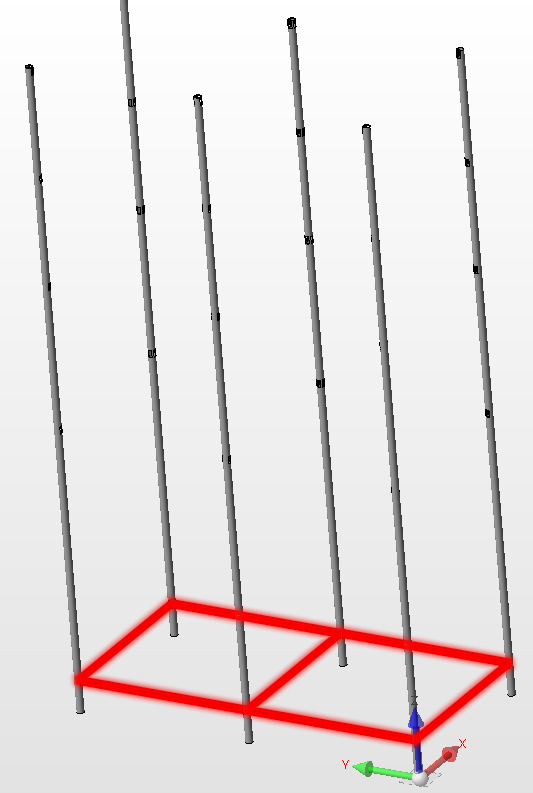

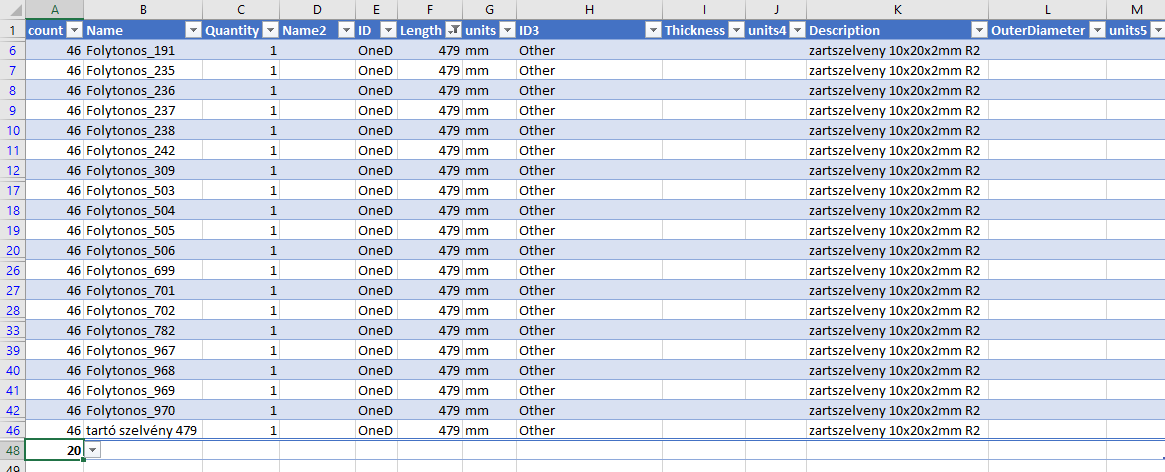

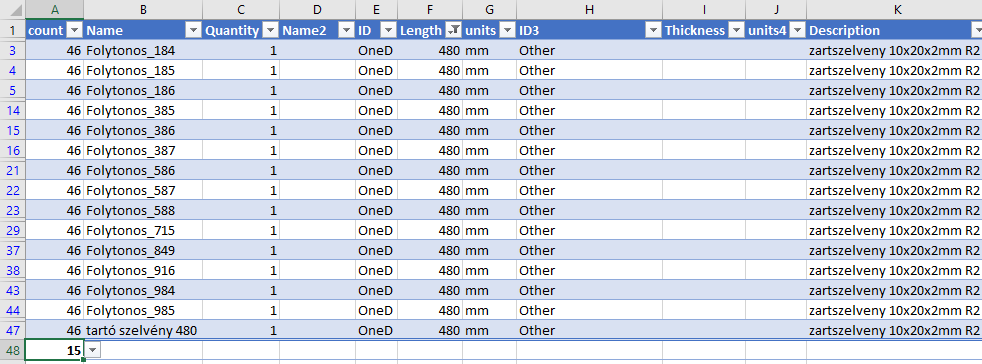

Elsőnek kategorizálnunk kell az alkatrészek, hogy tudjuk mit és hogyan szeretnénk legyártani. A lemez alkatrészeket Radannal szeretnénk megmunkálni ezért 2D profilként definiáljuk. A cső és zártszerlvényeket Radtube-al szeretnénk legyártani így 1D profilként kezeljük. A megmunkálási csomag hatékonyan válogatja le nekünk ezeket az alkatrészeket, gyűjti mappákba és készít róla egy excel és egy xml file-t, ami tartalmazza a szükséges adatokat.

Jelenesetben a Radtube-bal szeretnénk folytatni. Mivel itt láthatóan sok a hasonló nevű alkatrész ezért jobb, ha alkatrészeként egyet-egyet elnevezünk a pontos beazonosíthatóságért. Esetünkben a mm-es hosszt célszerű használni szűrési paraméterként.

Ha megnyitjuk az xml file-t akkor egy könnyű szűréssel betudjuk azonosítani melyik típusból mennyi darabot kellene gyártanunk.

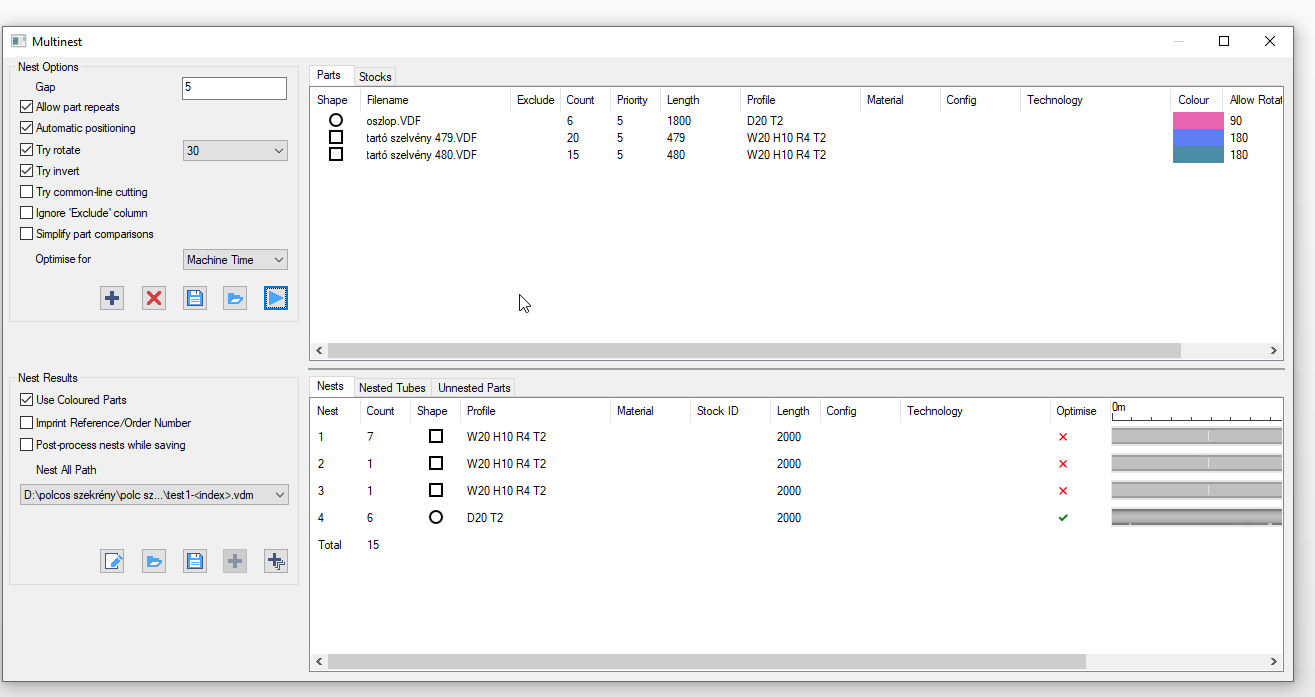

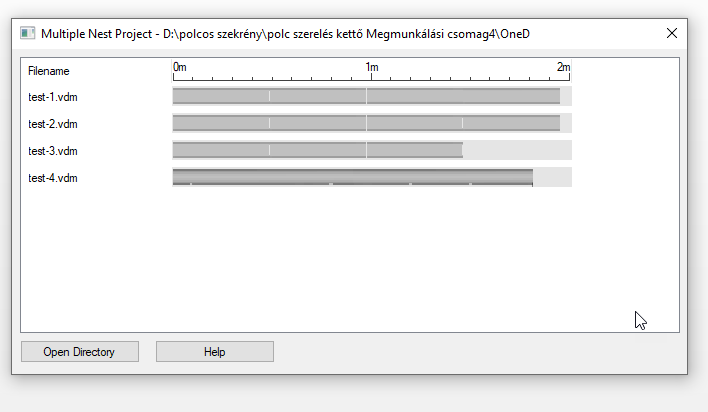

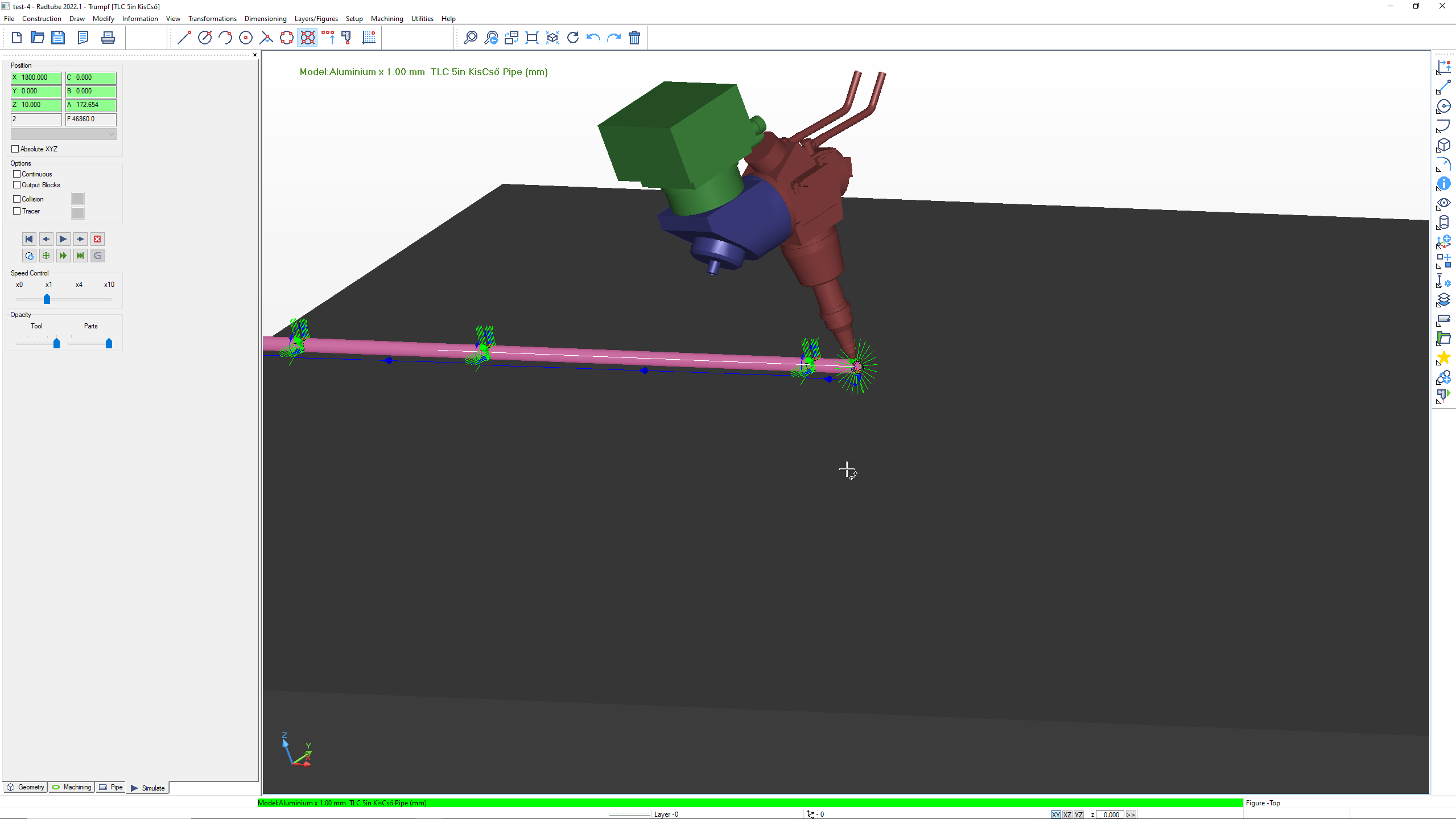

Ezt követően már csak Nestelnünk kell a megfelelő mennyiségben az alkatrészeket. A Radtube elvégzi a munkadarabok pozícionálását az aktuális csövön/zártszelvényen belül. Ezt követően láthatjuk, hogy a hány darab kiosztásunk lett ebből következi, hogy hány darab programunk és hogy ezeket a programokat hányszor kell futtatni.