Digitális iker

Kétségtelen, hogy a hagyományos gyártó ipar az elmúlt néhány évben gyökeres változáson esett át. Az Ipar 4.0-ként is ismert jelenség azon információs és kommunikációs technológiák széleskörű elterjedésének közvetlen következménye, amelyek lehetővé tették a hálózatosított, intelligens eszközök gyártásba történő integrációját.

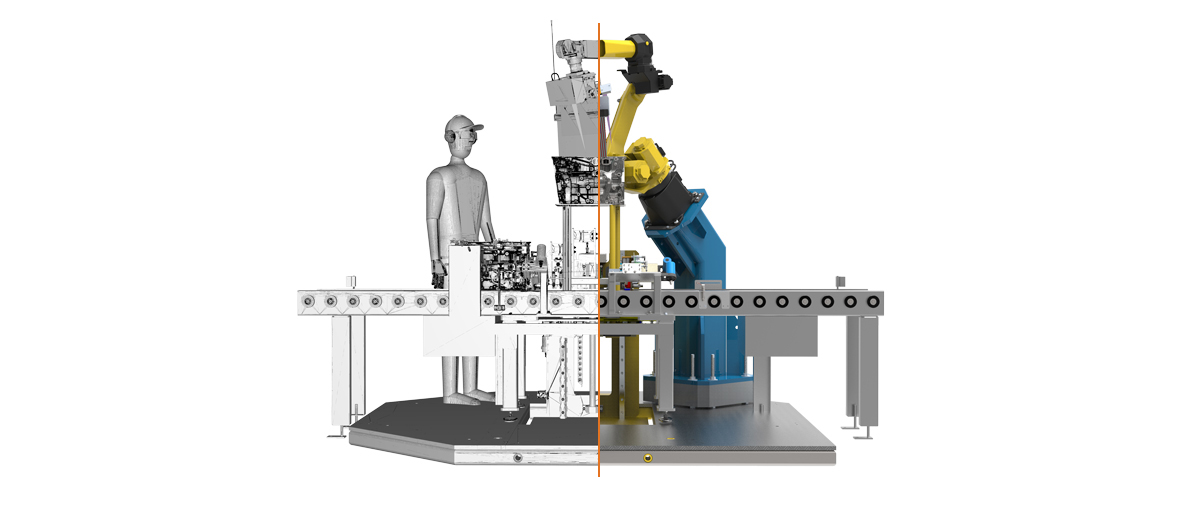

Egy korábbi cikkünkben már beszámoltunk a negyedik ipari forradalmat mozgató legfontosabb tényezőkről; köztük a gyártásban résztvevő eszközök és rendszerek digitalizációját biztosító kiber-fizikai rendszerekről (CPS). Ezek a rendszerek képesek kapcsolatot teremteni a fizikai és a virtuális tér között, lehetővé téve így a fizikai eszközök valós idejű monitorozását vagy éppen irányítását. Mindez azonban nem jöhetne létre ezen eszközök virtuális mása, azaz a digitális iker nélkül.

A digitális iker

A digitális iker fogalmát sokféleképpen értelmezhetjük. De lényegében egy fizikai eszköz/rendszer virtualizált, számítógépesített másáról beszélünk, amely lehetővé teszi annak számos különböző célból történő szimulációját.

Hogy a fenti definíció kicsit érthetőbbé váljon, érdemes megvizsgálni, milyen tényezők játszanak szerepet egy digitális iker integrálásában, avagy milyen lépéseken keresztül működik. A digitális ikreket legtöbbször olyan komplex folyamatok modellezésére hozzák létre, melyek teljes működését, pontos eredményeit kiemelten nehéz lenne megjósolni. A virtuális másként működő rendszer a gyártósorra szerelt szenzorok adatait – gépek viselkedési karakterisztikáit, termék sajátosságokat (méret, szín, összetétel stb.) vagy éppen a gyár működési körülményeit – folyamatosan, valós időben gyűjti és elemzi. Az így gyűjtött adathalmazból pedig idővel betekintést enged az adott folyamat működési anomáliáiba, esetleg a termelés szempontjából előnytelen trendekbe.

Interakció a két világ között

Ez a fizikai és virtuális világ közti interakció útja, ami a fentiek értelmében a következő lépésekben, tényezőkben határozható meg:

- Szenzorok, melyek a gyártósorra telepítve folyamatos adatot generálnak a rendszer fizikai elemeiről

- Adat, ami egyaránt jelenti a szenzorok által gyűjtött, a cég által generált (pl. vállalatirányítási rendszerek, BoM adatok, tervezési paraméterek, stb.) és az egyéb adatokat (pl. műszaki rajzok, ügyfél reklamációk, stb.)

- Integráció, amely lehetővé teszi az adatok áramlását a fizikai és virtuális tér között

- Analitika, avagy a különböző algoritmusok alapján történő szimulációk, amely során a digitális iker az óriási adathalmazokból releváns, értelmezhető információt generál

- Maga a digitális iker, amely a gyűjtött és feldolgozott adatok alapján egy közel valós idejű másolatát képezi a vizsgált fizikai eszköznek

- Aktuátorok, azaz olyan fizikai eszközök, amik az esetleges visszacsatolási lehetőséget biztosítják a digitális iker számára

Egy digitális iker a valóságban persze ennél komplexebb – a fentiek célja, hogy átfogó értelmezést adjon működésükről. A példa egy gyártói környezetet vesz alapul, a technológia azonban a termékek teljes életciklusán keresztül alkalmazható, így nem csak a termelésben, hanem többek között a tervezésben is számos előnyt jelenthet.

Digitális ikrek a tervezésben

Míg a hagyományos terméktervezési folyamatokban az elsődleges szerep a megfelelő szaktudással és tapasztalattal rendelkező tervezőmérnöknek jutott, addig ma már egyre inkább az ügyfél és az ő igényei kerülnek előtérbe; ez válik a legmeghatározóbb faktorrá. Emellett – mint sok más egyéb folyamat – a tervezés is kezd virtualizált, hálózatosított folyamattá válni. E két okból kifolyólag egyre nagyobb teret kap a big datára és felhőalapú gyártásra épülő tervezés. Ezeknek a folyamatoknak azonban még számos hiányosságuk van, például a fizikai és virtuális adatok összeegyeztethetőségének vagy éppen a valós idejű visszacsatolásnak a hiánya.

És éppen ezek a problémák küszöbölhetők ki a digitális ikrek segítségével. Eredményességük meghatározásához érdemes hatásukat a terméktervezés főbb fázisai,

- a konceptuális tervezés,

- a részletes tervezés és

- a virtuális ellenőrzés alapján vizsgálni.

Konceptuális tervezés

Meghatározásra kerül a termék vagy folyamat alapkoncepciója, fő funkciói, esztétikai tulajdonságai. Ezen tényezők meghatározásához a tervezőknek számos adatot figyelembe kell venniük, így például az ügyféli visszajelzéseket, eladási statisztikákat vagy befektetési terveket. Ezek hatalmas, nehezen feldolgozható adathalmazok. A digitális ikrek használatával azonban könnyen integrálhatók, így számos olyan információ szűrhető ki belőlük, ami növelheti a tervezés hatékonyságát. A technológia emellett az ügyfél és tervező közti kommunikációt is gyorsabbá és átláthatóbbá teszi, hiszen a termék teljes fizikai életciklusa valós időben lekövethetővé válik.

Részletes tervezés

Ebben a szakaszban pontosan kidolgozásra kerülnek a szükséges funkciók, paraméterek, illetve elkészülnek a prototípusok és egyéb szükséges eszközök. A folyamatot többször ismételt szimulációk kell kísérjék, ezek eredményessége, hasznossága azonban – a valós idejű és környezeti adatok hiányában – kétséges. Akárcsak a konceptuális tervezés esetében, a fizikai termékről nyert és a tervekről hozott döntésekben szerepet játszó, egyéb adatok integrációja a digitális ikermodellbe, jelentős többletinformációt jelent a tervezőknek. A visszajelzések és használati adatok a termék összetételéről, megjelenéséről, teljesítményéről, a környezeti adatok a termék használati helyéről vagy akár a működési adatok egy korábbi generációból, mind segíthetnek a szükséges funkciók és paraméterek pontos meghatározásában.

Virtuális ellenőrzés

A tervezés utolsó lépésében történik a termék validálása. A hagyományos modell szerint a tervek egészen addig nem értékelhetők ki, amíg legalább egy null szériát nem gyártanak le. Ez egyrészt késlelteti a tényleges termelést, másrészt jelentős többletköltségekkel jár. A digitális ikreknek köszönhetően ez a lépés teljesen kihagyható. A minőség, teljesítmény előre megjósolható, hiszen pontos szimulációk futtathatók a tervek, gyártófolyamatok és környezeti faktorok adatai alapján. Így a gyártás során esetlegesen fellépő hibák is felismerhetők és kiszűrhetők. Sőt, ezen adatok integrálásával az ikermodell olyan műveleti utasítások megadására is képes, amellyel maga a gyártás (esetleg a szervizelés is) még elöljáróban optimalizálható.

A tervezés során használt digitális ikermodell tehát számos különböző forrásból érkező adatot integrál. CAD szoftverek 3D modelljeit, CAE rendszerek 1D, 2D és 3D analízis modelljeit, digitális szoftverek terv- és tesztelési adatait, elektronikai terveket, BoM adatokat és egyéb rendszer modulokat. Igazi ereje, hogy képes közel valós idejű, állandó kapcsolatot teremteni a fizikai világgal, így ténylegesen egyfajta értékes adathalmazból álló “ikertestvérként” funkcionál.

Az üzleti érték

A fentiekben vázolt előnyök ellenére azonban a digitális ikrek alkalmazását továbbra is némi bizonytalanság kíséri. Felmerülnek az égető kérdések: Valóban megéri alkalmazni? Milyen változtatásokat igényel egy vállalat életében? Hogyan lehet vele valódi értéket realizálni?

Ha egy vállalat az ikermodell bevezetését tervezi, elsősorban a stratégiai teljesítménnyel és piaci dinamikával kapcsolatos szempontokat kell fontolóra vennie. Ezek a termék teljesítményének és élettartamának növekedését, gyorsabb tervezési ciklusokat, új bevételi források kialakulását vagy a jótállási költségek hatékonyabb kezelhetőségét eredményezhetik. Ezek a szempontok ugyanis olyan specifikus alkalmazásokhoz vezethetnek, melyek egyértelmű üzleti értéket képezhetnek a digitális ikrek használatával. Ilyen esetekben pedig nem kérdéses, hogy alkalmazásuk hatalmas előrelépést jelenthet egy vállalat életében.

A gyakorlat is azt mutatja, hogy az egyre kedvezőbb felhőalapú tárhely szolgáltatásoknak és számítástechnikai költségeknek köszönhetően a digitális ikermodellek bevezetésének száma megugrott. A technológia alkalmazása ma minden eddiginél könnyebb, potenciális hatékonysága pedig óriási, hiszen hatása a gyártás minden területére kiterjed. A fizikai eszközök viselkedésének valós idejű követhetősége olyan információkhoz enged hozzáférést, amelyek pár évvel ezelőtt még elképzelhetetlenek voltak. A kérdés így ma már nem az kéne legyen, hogy érdemes-e bevezetni a digitális ikermodelleket. Hanem az, hogy hogyan célszerű belevágni. Nagyon úgy fest, hogy ez a jelenség egy kialakulóban lévő trend. Könnyen elképzelhető, hogy idővel nem a versenyelőnynek, hanem magának a versenyben maradásnak lesz egyik megkerülhetetlen előfeltétele.

Szakterület: Az ipari digitalizáció szakértőjeként, évtizedes tapasztalattal rendelkezünk a világ élvonalába tartozó ipari tervezőszoftverek terén, melyek bevezetéséhez és folyamatos támogatásához professzionális csapattal rendelkezünk.

Ma már a megfelelő ipari digitalizációs folyamatokhoz az alkalmas szoftvereken, hardvereken és képzéseken túl a kreativitás is elengedhetetlen. De a legjobb kreatív elmék számára is egy komplett digitális tervezési platform nyitja csak meg az alkotás valódi szabadságát. Az ipari digitalizáció hatékony vállalati bevezetése ember, gép és szoftver komplex együttműködéseként jön létre, amelynek összehangolása komoly szakértelmet igényel.