DigitalizûÀciû°s tûˋrkûˋp – Hol jûÀrnak a vûÀllalatok az ipari digitalizûÀciû°ban – 4. rûˋsz

A korûÀbbi cikkekben megvizsgûÀltuk mely cûˋgek vettek rûˋszt a felmûˋrûˋsben, mikûˋnt lûÀtjûÀk a nûÀluk zajlû° digitalizûÀciû°s folyamatokat, milyen a viszonyuk az ipari digitalizûÀciû°val, illetve miben lûÀtjûÀk a folyamatok akadûÀlyait? TovûÀbbûÀ azt a kûˋrdûˋskûÑrt is megvizsgûÀltuk, hogy mikûˋnt kû¥lûÑnbûÑztetheti meg sajûÀt vûÀllalatûÀt a versenytûÀraktû°l? Milyen a digitalizûÀciû°s folyamat?

Ebben a cikkben a vûÀllalatokô IoT ûˋrettsûˋgûˋt, valamint aô digitûÀlis szolgûÀltatûÀsokhoz valû° viszonyukatô tekintjû¥k ûÀt, kû¥lûÑnûÑs tekintettel azô ipari IoT megoldûÀsok,ô digitûÀlis ikrekô ûˋsô megelézé karbantartûÀsô û¥zleti ûˋrtûˋkeire.

A digitûÀlis ikrek ûˋs az ipari IoT jûÑvéje

A Gartner (https://www.gartner.com) szerint aô digitûÀlis ikrekô hasznûÀlata az elmû¤lt hûÀrom ûˋvben meghûÀromszorozû°dott. A digitûÀlis iker egy termûˋk vagy folyamatô valû°s idejéÝ, virtuûÀlis mûÀsolata, amely pontosan ugyanû¤gy viselkedik, mint a fizikai megfeleléje. Azô Internet of Things (IoT)ô rûˋvûˋn ezek a digitûÀlis mûÀsolatok ûˋlé adatokat kaphatnak a méÝkûÑdé gûˋpektél, lehetévûˋ tûˋve aô hatûˋkonyabb gyûÀrtûÀsirûÀnyûÙtûÀstô ûˋs aô proaktûÙv dûÑntûˋshozatalt.

Azô IDC (International Data Corporation)ô kutatûÀsa szerint 2025-re mûÀr tûÑbb mintô 41,6 milliûÀrd csatlakoztatott eszkûÑz méÝkûÑdik vilûÀgszerte. Ez az elkûˋpeszté nûÑvekedûˋs megalapozza aô gyorsabb termûˋkfejlesztûˋst, aô strukturûÀltabb tervezûˋst, valamint azô intelligens gyûÀrtûÀsô ûˋs aô megelézé karbantartûÀsô û¤j korszakûÀt.

Az IoT (Internet of Things, vagyis a dolgok internete) az iparban azt jelenti, hogy a gûˋpek, szenzorok ûˋs gyûÀrtû°berendezûˋsek hûÀlû°zatba kapcsolû°dnak, ûˋs folyamatosan adatokat gyéÝjtenek, majd ezeket elemzûˋsre tovûÀbbûÙtjûÀk. Ennek kûÑszûÑnhetéen a vûÀllalatok valû°s idében kûÑvethetik a gyûÀrtûÀsi folyamatokat, megelézhetik a gûˋphibûÀkat, ûˋs optimalizûÀlhatjûÀk az energiafelhasznûÀlûÀst. PûˋldûÀul egy okos szenzorral ellûÀtott CNC gûˋp automatikusan jelzi, ha egy alkatrûˋsz elhasznûÀlû°dott, ûÙgy a karbantartûÀs pontos idézûÙtûˋsûˋvel elkerû¥lheték a vûÀratlan leûÀllûÀsok.

1. GûˋpgyûÀrtû°k viszonya az IoT-vel

Az ipari lûˋtesûÙtmûˋnyek ûˋrzûˋkelékkel ûˋs IoT-routerekkel valû° felszerelûˋse lehetévûˋ teszi aô valû°s idejéÝ adatgyéÝjtûˋst, amely nemcsak a termelûˋs hatûˋkonysûÀgûÀt nûÑveli, hanem hozzûÀjûÀrul aô gûˋpek prediktûÙv karbantartûÀsûÀhozô is. A szenzorokkal felszerelt gûˋpek ã pûˋldûÀul egyô okos CNC gûˋp ã automatikusan jelzik, ha alkatrûˋszcserûˋre van szû¥ksûˋg, ezzel megelézve a nem tervezett ûÀllûÀsidéket. TovûÀbbûÀ a héÝtûˋsre, féÝtûˋsre, szellézûˋsre, kenûˋsre vagy a folyadûˋkok ûˋs gûÀzok elosztûÀsûÀra szolgûÀlû° csatlakoztatott rendszerek (automatikusan) vezûˋrelheték.

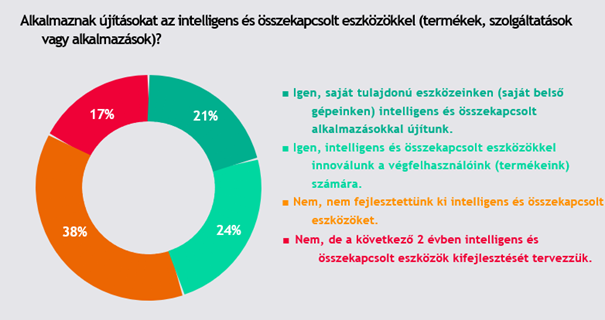

A felmûˋrûˋs szerint a vûÀllalatok 38%-a egyelére nem hasznûÀlô intelligens ûˋs ûÑsszekapcsolt technolû°giûÀt, de 17% tervezi annak bevezetûˋsûˋt a kûÑvetkezé kûˋt ûˋvben. Ez azt jelenti, hogy a vûÀllalatok 55%-a mûˋg nem lûˋpett be azô ipari digitalizûÀciû° ezen szakaszûÀba, nem rendelkezik intelligens ûˋs ûÑsszekapcsolt eszkûÑzûÑkkel. A fennmaradû° 45%-bû°l 24% az û¥gyfeleknûˋl lûˋvé gûˋpeknûˋl, 21% pedig a sajûÀt eszkûÑzeiknûˋl hasznûÀlja a kapcsolû°dûÀsi technolû°giûÀt.

Az ûn vûÀllalata hol tart azô ipari IoT alkalmazûÀsûÀban, hasznûÀl-e IoT eszkûÑzûÑket? Tervezi-e bévûÙteni alkalmazûÀsukat? LûÀtja-e a lehetésûˋget az eszkûÑzûÑkben?

Pûˋlda: Rolls-Royce repû¥légûˋpmotorok ûˋs a prediktûÙv karbantartûÀs

Aô Rolls-Royceô egy kivûÀlû° pûˋlda arra, hogyan lehet a digitûÀlis technolû°giûÀt a gyakorlatban is alkalmazni. A repû¥légûˋpmotorokba ûˋpûÙtett ûˋrzûˋkelékô valû°s idejéÝ adatokatô gyéÝjtenek, ûˋs aô motorûÀllapot-kezelé rendszer (Engine Health Management ã EHM)ô elemzi azokat. Ez a rendszer integrûÀlt ûˋrzûˋkelék ûˋs ûˋlé méÝholdas kûÑzvetûÙtûˋsek segûÙtsûˋgûˋvel tûÑbb ezer hajtû°méÝ ûÀllapotûÀt kûˋpes szorosan nyomon kûÑvetni ûˋs az adatokat. ûgy lehetévûˋ vûÀlik aô karbantartûÀs optimalizûÀlûÀsa, aô meghibûÀsodûÀsok elérejelzûˋse. EzenkûÙvû¥l az informûÀciû°kat a tervezûˋsi folyamat sorûÀn is felhasznûÀljûÀk, hogy jobb û¤j motorokat fejlesszenek ki, vagy a meglûˋvéket felû¥lvizsgûÀlatokkal javûÙtsûÀk.

2. Az IoT bevezetûˋs, a digitalizûÀciû° s folyamat akadûÀlyai

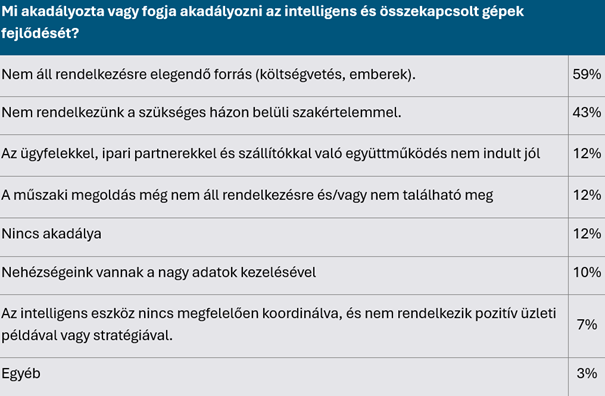

A vûÀllalatok tûÑbbsûˋge tisztûÀban van azô ûÑsszekapcsolt gûˋpek elényeivel, de sokan szembesû¥lnekô kûÑltsûˋgvetûˋsi korlûÀtokkalô ûˋsô humûÀneréforrûÀs hiûÀnnyal. A vûÀlaszadû°k 60%-a ezeket nevezte meg fé akadûÀlykûˋnt. Emellett gyakori problûˋma aô belsé digitûÀlis kompetenciûÀk hiûÀnya, ami lassûÙtja a hûÀlû°zatba kapcsolhatû°sûÀg bevezetûˋsûˋt.

A mûÀsodik gyakran emlûÙtett akadûÀly hogy a vûÀllalatok nem rendelkeznek a hûÀlû°zatba kapcsolhatû°sûÀg fejlesztûˋsûˋhez szû¥ksûˋges belsé kûˋszsûˋgekkel.

3. ûj û¥zleti modellek az ipar 4.0 korûÀban

A digitalizûÀciû° szûÀmos û¤j û¥zleti modell kialakûÙtûÀsûÀt teszi lehetévûˋ, az ellûÀtûÀsi lûÀnc mûÀs szerepléinek bevonûÀsûÀval. Gondoljunk itt az ellûÀtûÀsi lûÀnc nyomon kûÑvetûˋsûˋre ûˋs a gyorsabb ûˋs megbûÙzhatû°bb szûÀllûÙtûÀsok ûˋrdekûˋben tûÑrtûˋné automatizûÀlt û¤jrarendelûˋsre. Az û¤j û¥zleti modellek gyakran a szolgûÀltatûÀsok bévûÙtûˋsûˋre ûÑsszpontosûÙtanak.

Az automatizûÀlt û¤jrarendelûˋs, az ellûÀtûÀsi lûÀnc nyomon kûÑvetûˋse vagy aô szolgûÀltatûÀsalapû¤ modellekô egyre nagyobb teret nyernek.

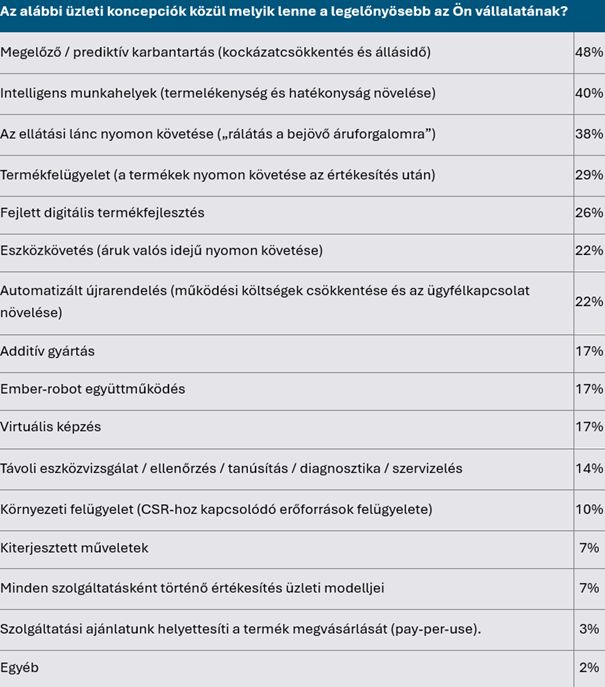

A gûˋpgyûÀrtû°k kûÑzel fele û¤gy vûˋli, hogy a megelézé ûˋs a korai karbantartûÀs nyû¤jtja a legnagyobb elényûÑket a kockûÀzatok ûˋs az ûÀllûÀsidé csûÑkkentûˋse terûˋn.

Az alûÀbbi tûÀblûÀzatban az ipari digitalizûÀciû° ûÀltal megnyitott lehetsûˋges irûÀnyokat foglaltûÀk ûÑssze, valamint, hogy mekkora potenciûÀlt lûÀtnak benne a megkûˋrdezett cûˋgek kûˋpviseléi.

Az ûn cûˋge mely irûÀnyba nyitna? Melyik û¥zleti modell teremtenûˋ a legnagyobb ûˋrtûˋket szûÀmukra?

4. A cûˋgek viszonya a szolgûÀltatûÀsokkal

A vilûÀg elérehaladtûÀval a gyûÀrtûÀs sorûÀn egyre nagyobb szerepet kap aô vevéorientûÀlt szolgûÀltatûÀsportfû°liû°ô kialakûÙtûÀsa. A gûˋp beûÀllûÙtûÀsa, oktatûÀs, tûÀvkarbantartûÀs vagy akûÀr aô gûˋp-mint-szolgûÀltatûÀs (Machine-as-a-Service)ô modell mind hozzûÀjûÀrulnak a hosszû¤ tûÀvû¤ û¥gyfûˋlelûˋgedettsûˋghez.

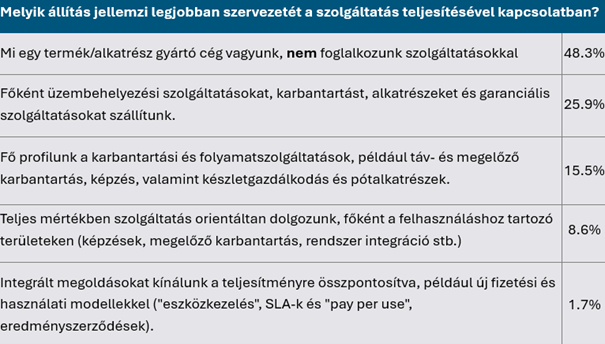

Ennek kapcsûÀn megkûˋrdeztûˋk a felmûˋrûˋsben rûˋsztvevéktél, mikûˋnt lûÀtjûÀk cûˋgû¥ket a szolgûÀltatûÀsok terû¥letûˋn.

Meglepé mû°don, a vûÀllalatoknak 48% -a ûÀllûÙtja, hogy semmilyen ûˋrtûˋket nem generûÀlnak sajûÀt szolgûÀltatûÀsokbû°l. KûÑzel 26% korlûÀtozza magûÀt a gûˋpek ûˋs alkatrûˋszek szûÀllûÙtûÀsûÀra ûˋs telepûÙtûˋsûˋre. Ez a relatûÙve alacsony szûÀzalûˋk abbû°l a szempontbû°l is figyelemre mûˋltû°, mivel a gûˋpiparban egyre nehezebb versenyezni kizûÀrû°lag az ûÀr ûˋs a termûˋk alapjûÀn ûˋs egyûˋrtelméÝ ûÀtmenet figyelheté meg a tulajdonjogbû°l a felhasznûÀlûÀsra. A (kûÑzel) jûÑvében a Gûˋp-mint-SzolgûÀltatûÀs egyre elterjedtebbûˋ vûÀlik ezenkûÙvû¥l a hûÀlû°zatba kapcsolt gûˋpekbél szûÀrmazû° adatok kûˋpezik az alapjûÀt a megelézé karbantartûÀsnak ûˋs a tervezûˋsi fejlesztûˋseknek. A gûˋpgyûÀrtû°k tûÑbb mint 15%-a mûÀr kûÙnûÀl tûÀvoli ûˋs megelézé szolgûÀltatûÀsokat. A teljes kûÑréÝ szolgûÀltatûÀst nyû¤jtû° szervezetek (9%) tovûÀbb lûˋptek a gûˋpek méÝkûÑdûˋsben tartûÀsûÀn, ûˋs a karbantartûÀsra ûˋs kûˋpzûˋsekre is ûÑsszpontosûÙtanak. Azonban a vûÀllalatok evesebb mint 2% kûÙnûÀl integrûÀlt megoldûÀsokat.

A versenykûˋpessûˋg megérzûˋse ûˋrdekûˋben a cûˋgeknek el kell mozdulniuk aô termûˋkalapû¤ kûÙnûÀlatrû°lô aô szolgûÀltatûÀsalapû¤ û¥zleti modellekô irûÀnyûÀba.

ûnûÑk mikûˋnt viszonyulnak a szolgûÀltatûÀsokhoz?

4.1ô ô KarbantartûÀs û¤j szintje: megelézé ûˋs tûÀvkarbantartûÀs

A karbantartûÀs a vevé ûˋs a gyûÀrtû° szûÀmûÀra egyarûÀnt kulcsfontossûÀgû¤. A vevé szempontjûÀbû°l a gûˋp ûÀllûÀsi idé ûˋs ezûÀltal a termelûˋs kiesûˋs a legkritikusabb pontok kûÑzûˋ tartozik. Ennek minimalizûÀlûÀsa minden cûˋg szûÀmûÀra nagy kihûÙvûÀs.

A mû¤ltban a szerviz szolgûÀltatûÀs tisztûÀn reaktûÙv volt: a szerviz csak akkor avatkozott be, ha egy gûˋpnûˋl problûˋma merû¥lt fel. ManapsûÀg azonban a problûˋmûÀk megelézûˋse ûˋrdekûˋben mûÀr szinte minden esetben tervezett karbantartûÀst vûˋgeznek.

A gûˋpek megbûÙzhatû° méÝkûÑdûˋse lûˋtfontossûÀgû¤. Aô reaktûÙv karbantartûÀsô helyûˋt ma mûÀr ûÀtvette aô tervezett karbantartûÀs, amit tovûÀbbfejleszt aô tûÀvkarbantartûÀsô ûˋs azô ûÀllapotalapû¤ felû¥gyelet. Az okos szenzorok segûÙtsûˋgûˋvel a gûˋpek azonnal jelezhetik, ha problûˋmûÀt ûˋszlelnek ã ûÙgy elkerû¥lheték a komolyabb meghibûÀsodûÀsok, ûˋs csûÑkken aô kiesé termelûˋsi idé.

Ez az û¤gynevezett megelézé karbantartûÀs (TMK). A tûÀvkarbantartûÀs egy lûˋpûˋssel tû¤lmutat mindezen, ugyanis a gûˋpek ûˋrzûˋkelékkel valû° felszerelûˋsûˋvel ûˋs IoT-hez valû° csatlakoztatûÀsûÀval lehetévûˋ teszi a lehetsûˋges problûˋmûÀk korai ûˋszlelûˋsûˋt, amely azonnali beavatkozûÀst tesz lehetévûˋ. A rendszer pûˋldûÀul ûˋrtesûÙtheti a vûÀllalatot, ha egy gûˋpalkatrûˋsz tû¤lhevû¥l a tû¤lterhelûˋs miatt. Az ûÀllapotalapû¤ felû¥gyelet nemcsak a problûˋmûÀkat elézi meg, hanem az alkatrûˋszek felesleges cserûˋjûˋt is elkerû¥li. Az ûˋrzûˋkelék mûˋg az alkatrûˋsz sorozatszûÀmûÀt is kûˋpesek tovûÀbbûÙtani, ûÙgy a szerviz pontosan tudja, hogy melyik pû°talkatrûˋszt kell pû°tolni.

4.2ô ô ô ô ô Az ûÀllapotalapû¤ karbantartûÀs hozzûÀadott ûˋrtûˋke a gûˋpgyûÀrtû°k ûˋs û¥gyfeleik szûÀmûÀra

Azô ûÀllapotalapû¤ karbantartûÀsô lehetévûˋ teszi a méÝkûÑdûˋsi adatok alapjûÀn tûÑrtûˋné elérejelzûˋst. A kû¥lûÑnbûÑzé, ûÑsszehasonlûÙthatû° gûˋpek méÝkûÑdûˋsi adatainak elemzûˋsûˋvel lehetévûˋ vûÀlik annak elérejelzûˋse, hogy mikor kell elvûˋgezni az egyes karbantartûÀsi tevûˋkenysûˋgeket. Ez lehetévûˋ teszi a kûÑzelgé meghibûÀsodûÀs elétt eléfordulû° mintûÀk azonosûÙtûÀsûÀt, valamint egy alkatrûˋsz cserûˋjûˋnek az elérejelzûˋsûˋt is. AzonosûÙthatû°k az ismûˋtlédé hibûÀk, ûÙgy proaktûÙvan be lehet avatkozni mûˋg a meghibûÀsodûÀs elétt.

Ezen tû¤lmenéen, ismûˋtlédé problûˋma esetûˋn gyorsan azonosûÙtani lehet mûÀs gûˋpeket, amelyeknûˋl valû°szûÙnéÝleg ugyanaz a problûˋma jelentkezik. Ezt a megkûÑzelûÙtûˋst nevezik prediktûÙv karbantartûÀsnak. A prediktûÙv karbantartûÀs kûÑvetkezé szintje azô automatikus problûˋmakezelûˋs, pûˋldûÀul a munkaterhelûˋs ûÀthelyezûˋse tû¤lterhelt gûˋpekrél.

5. Hogyan kû¥lûÑnbûÑztetheti meg vûÀllalatûÀt a versenytûÀrsaktû°l?

A gûˋpgyûÀrtû° iparban egyre nagyobb kihûÙvûÀst jelent, hogy a vûÀllalatok kizûÀrû°lag az ûÀr ûˋs a termûˋk alapjûÀn versenyezzenek. Ennek eredmûˋnyekûˋppen a hangsû¤ly a szolgûÀltatûÀsi ajûÀnlatok felûˋ tolû°dik el. Az elmû¤lt ûˋvek gyakorlata szerint a szervûÙzes kollûˋgûÀkat csak akkor hûÙvtûÀk, ha problûˋma merû¥lt fel egy gûˋppel kapcsolatban. ManapsûÀg jellemzéen mûÀr rendszeres karbantartûÀst terveznek, sét lassan eltolû°dûÀs fedezheté fel az elére jelzett karbantartûÀs irûÀnyûÀba. Ez lehetévûˋ teszi, hogy a gûˋp csak akkor ûÀlljon, ha az tûˋnylegesen indokolt.

A felmûˋrûˋs eredmûˋnyekûˋnt kijelentheté, hogy vûÀllalatûÀt û¤gy tudja megkû¥lûÑnbûÑztetni a versenytûÀrsaktû°l, ha rendelkezik digitalizûÀciû°s tervvel, ismeri ûˋs alkalmazza a technolû°gia ûÀltal nyû¤jtott lehetésûˋgeket valamint kiaknûÀzza a szolgûÀltatûÀsokban rejlé ûˋrtûˋkeket.

Azok a vûÀllalatok, amelyekô digitûÀlis stratûˋgiûÀt dolgoznak ki,ô kihasznûÀljûÀk az ipari IoT ûˋs digitûÀlis ikrek elényeit, ûˋsô szolgûÀltatûÀsorientûÀlt û¥zleti modelltô alkalmaznak, jelentésô versenyelényreô tehetnek szert.

A cikksorozatban elemzett szempontok alapjûÀn ûn hova helyezte el vûÀllalatûÀt? Vajon ûnûÑk innovatûÙv vagy a kûÑveté vûÀllalatok kûÑzûˋ tartoznak? ûnûÑknûˋl milyen a diagtalizûÀciû°s folyamat?

Ha kûˋrdûˋse merû¥lt fel vagy kûÙvûÀncsi arra, milyen lehetésûˋgek rejlenek az ûn vûÀllalata szûÀmûÀra az ipari digitalizûÀciû° ûˋs IoT terû¥letûˋn,ô keressen minket bizalommal! Egy kûÑtetlentalûÀlkozû° alkalmûÀval ûÀtbeszûˋljû¥k, hogy vûÀllalatûÀnak mely terû¥letûˋn milyen lehetésûˋgei vannak a hatûˋkonysûÀg nûÑvelûˋsûˋre.

A Cikksorozat korûÀbbi rûˋszei:

Az elmû¤lt nûˋhûÀny ûˋvben az ipari digitalizûÀciû° terûˋn szûÀmos, egymûÀstû°l akûÀr gyûÑkeresen eltûˋré trend is megmutatkozott, amelyek kûÑzû¥l kû¥lûÑnûÑsen lûÀtvûÀnyos volt a gyûÀrtûÀsi ûˋs digitûÀlis gyûÀrtûÀsi megoldûÀsok tûˋrnyerûˋse.

TûÑltse le ingyenes leûÙrûÀsunkat, ûˋs ismerje meg a legfrissebb ipari digitalizûÀciû°s piaci trendeket!

ûgyfûˋltûÀmogatû° mûˋrnûÑk, szakterû¥lete a Solid Edge modellezûˋs, rajz kûÑrnyezet, nagy szerelûˋsek.

ûrettsûˋgi utûÀn a Budapesti MéÝszaki ûˋs GazdasûÀgtudomûÀnyi Egyetem GûˋpûˋszmûˋrnûÑki szakon folytatta tanulmûÀnyait. Itt fogalmazû°dott meg benne, hogy a gyûÀrtûÀstechnolû°gia az, ami hozzûÀ a legkûÑzelebb ûÀll, ûÙgy abba az irûÀnyba szakosodott. Az ûˋvek sorûÀn gyakornokkûˋnt kiprû°bûÀlta magûÀt az Audi-ban ûˋs a RûÀbûÀban is, ûÙgy ûˋrtûˋkes tapasztalatokkal fejezte be tanulmûÀnyait. 2012 januûÀrjûÀban kitû¥ntetûˋssel diplomûÀzott a BME GûˋpûˋszmûˋrnûÑki KarûÀn. Ezt kûÑvetéen helyezkedett el a Siemensnûˋl. Ettél szûÀmûÙtva 4 ûˋvet tûÑltûÑtt el a cûˋgnûˋl elészûÑr Nû¥rnbergben, majd Karlsruhûˋban. Az itteni tevûˋkenysûˋgûˋt Teamcenter ûˋs hozzûÀ tartozû° CAD intergrûÀciû°k tûÀmogatûÀsûÀval kezdte, majd innen lûˋpett tovûÀbb a kûÑvetkezé szintre, amikor mûÀr a kûÑvetkezé verziû°hoz tartozû° fejlesztûˋseket tesztelte ûˋs segûˋdkezett az esetleges hibûÀk javûÙtûÀsûÀban. 2015 oktû°berûˋtél ismûˋt visszatûˋrve MagyarorszûÀgra a jelenlegi munkahelyûˋrél û¥gyfûˋltûÀmogatû°kûˋnt igyekszik segûÙteni û¥gyfeleinket a felmerû¥lé problûˋmûÀik megoldûÀsûÀban.