EDGECAM – Gûˋpûˋsz Tuning Kft. esettanulmûÀny interjû¤

A Gûˋpûˋsz Tuning Kft. ûˋpû¥letûˋnek eléterûˋbe lûˋpve ûˋs ûÀtsûˋtûÀlva a megannyi versenyautû° alkatrûˋsz kûÑzûÑtt, azonnal nyilvûÀnvalû°vûÀ vûÀlik a tulajdonosok motorsport irûÀnti rajongûÀsa. Ezen a kellemes kora észi napon a vûÀllalat û¥gyvezeté igazgatû°jûÀval, CsûÙk ZoltûÀnnal beszûˋlgetû¥nk a cûˋg kezdeteirél, munkamû°dszereikrél ûˋs a gyûÀrtûÀsuk szoftveres hûÀtterûˋrél.

Mesûˋlnûˋl egy kicsit a cûˋg alapûÙtûÀsi kûÑrû¥lmûˋnyeirél ûˋs a kezdeti idészakrû°l?

CsûÙk ZoltûÀn:ô ûdesapûÀmmal kûÑzûÑsen alapûÙtottuk, amikor ûˋn mûˋg mûÀsodûˋves gûˋpûˋszmûˋrnûÑk hallgatû° voltam. Versenyautû°khoz, illetve tuning autû°khoz gyûÀrtottunk alkatrûˋszeket. Egy otthoni garûÀzsbû°l, ûˋdesapûÀm méÝhelyûˋbél indultunk kisvûÀllalkozûÀskûˋnt.

Azok kûÑzûÑtt, akiknek tuning alkatrûˋszeket gyûÀrtottunk akadtak olyanok, akiknek volt cûˋgû¥k ûˋs kerestek forgûÀcsolû°t. ûgy kûÑvetkezett a kû¥lûÑnbûÑzé alkatrûˋsz gyûÀrtûÀs. Felmerû¥lt, hogy ha egy autû° alkatrûˋszt megtudunk csinûÀlni, akkor miûˋrt ne tudnûÀnk 20 darab alûÀtûˋtet kûˋszûÙteni mondjuk valaki betonkeveréjûˋhez. Innen jûÑttek a korai munkûÀk.

EzutûÀn vettû¥k meg az elsé CNC gûˋpû¥nket, ami rûˋvûˋn kerû¥ltû¥nk AttilûÀval kapcsolatba. Az elsé CNC eszterga gûˋpû¥nkûÑn mûÀr palûÀstba szûÑveget gravûÙroztunk. TehûÀt nem egyszeréÝ dolgokat kûˋrdeztû¥nk AttilûÀtû°l ûˋs ezek programozûÀsûÀban is tudtak segûÙteni.

Most mivel foglalkoztok, mi a fé profil?

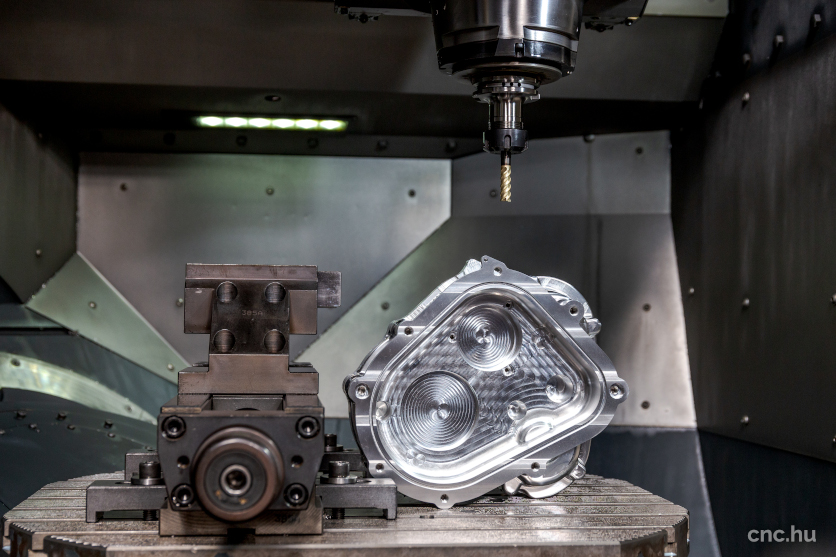

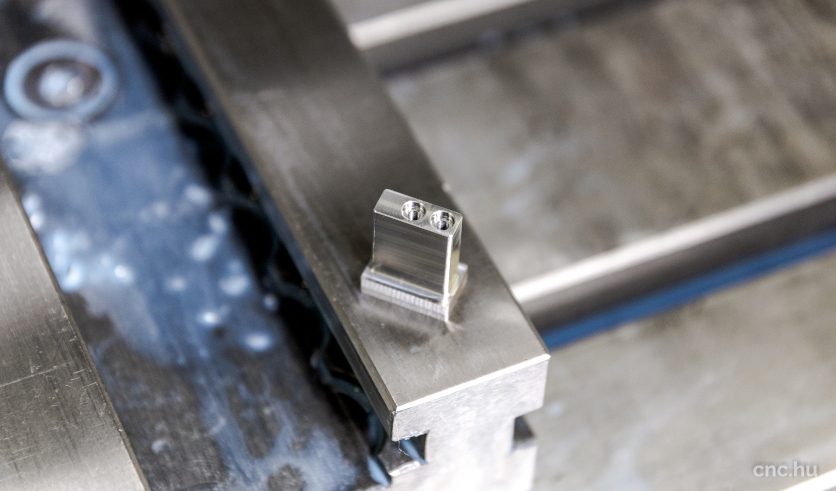

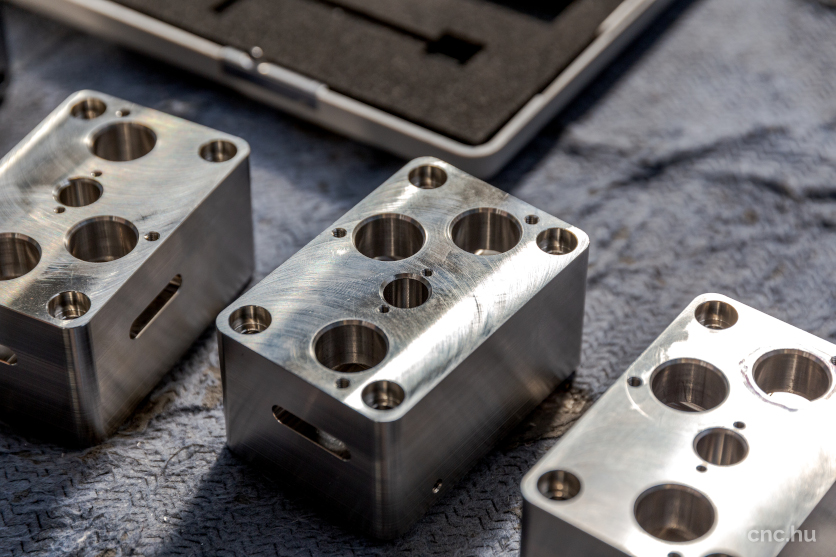

Cs.Z.:ô Egyedi ûˋs kis szûˋriûÀs gyûÀrtûÀssal foglalkozunk. Féleg a bonyolultabb, nehezebben gyûÀrthatû° alkatrûˋszekkel. A kis szûˋriûÀnûÀl 50-100 darabig vûÀllalunk gyûÀrtûÀst. Fékûˋnt az egyedi rûˋsz az eréssûˋgû¥nk. Cûˋlgûˋpekhez gyûÀrtunk alkatrûˋszeket, ahol minden alkatrûˋszbél egy vagy ketté darab kell.

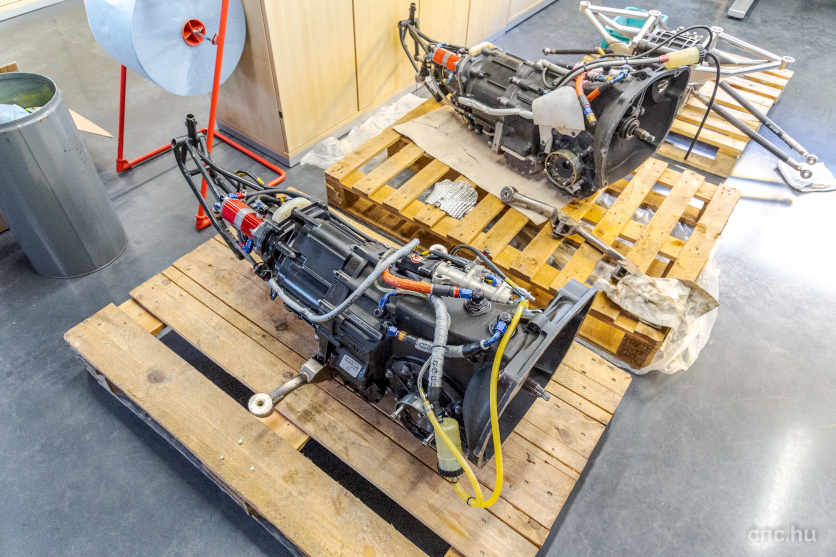

Mivel a szûÙvem mindig motorsporthoz hû¤z, ezûˋrt gyûÀrtunk motorsporthoz is alkatrûˋszeket. A kint lûÀthatû° versenyautû°knak vûÀltû°hûÀzakat, differenciûÀlméÝ hûÀzakat, csonkûÀllvûÀnyokat, hengerfej beûÑmlé csatorna marûÀst is. Ezeket sajnos tû¤lnyomû°rûˋszt kû¥lfûÑldre gyûÀrtjuk.

PûÀr ûˋves szerszûÀmgûˋpeink vannak, amik a legmodernebb technolû°giûÀt kûˋpviselik. Mellette a szoftverek is megvannak hozzûÀ, illetve a kû¥lûÑnbûÑzé szerszûÀmok. Ha ezeket mind ûÑsszeadjuk komoly kûÑltsûˋg jûÑn ki, amit sajnos itthon kevesen tudnak megfizetni. Sokan szeretnûˋnek olyan alkatrûˋszeket, amiket mi tudunk gyûÀrtani, de amikor szembesû¥lnek az ûÀrûÀval, akkor elgondolkoznak, hogy mûˋgsem fûˋr bele nekik.

Akik hallottak aô Gûˋpûˋsz Tuning Kft-rél, ûÀltalûÀban mindenki azt mondja, hogy nagyon jû°l dolgoznak, szûˋpen, nagyon gyorsan, viszont nagyon drûÀgûÀk. Ezt mindenhonnan megkapjuk.

Viszont ûÙgy tudunk figyelni olyan dolgokra, hogy ha egy olyan alkatrûˋsz kell a vevénknek, amin speciûÀlis menet van, akkor ûˋn megveszem a hozzûÀ valû° kalibert ûˋs megnûˋzzû¥k. Ennek valahol az alkatrûˋsz ûÀrûÀban benne kell lenni. Tudom, hogy az ûÀltalunk gyûÀrtott munkahengert vagy egyedi cûˋlgûˋp alkatrûˋszt miutûÀn télû¥nk elviszik, azt valaki ûÑssze akarja szerelni. Jû° esetben idehaza, de kikû¥ldhetik NûˋmetorszûÀgba vagy AfrikûÀba is. Ha ott derû¥l ki, hogy ez a menet nem megy ûÑssze, akkor az nagyon drûÀga lesz mindenkinek.

Kik a fé megrendelék, milyen piacra gyûÀrtotok ûÀltalûÀban?

Cs.Z.:ô Festo, Knorr Bremse, Rehauô akiknek gyûÀrtunk alkatrûˋszeket. Sehol sem a nagy szûˋriûÀkat.

A Festonak pûˋldûÀul egyedi munkahengereket gyûÀrtunk. A Knor Bremsenek kûÙsûˋrleti rûˋszre gyûÀrtunk egy-egy darabokat, amit le tudnak tesztelni. Elindult egy kûÑzûÑs egyû¥ttméÝkûÑdûˋs aô Densovalô is. Az utolsû° gûˋpbeszerzûˋsû¥nket velû¥k egy kûÑzûÑs pûÀlyûÀzatban valû°sûÙtottuk meg, melynek keretûˋben tûÑbb gûˋpet, szoftvert ûˋs szûÀmûÙtû°gûˋpet vûÀsûÀroltunk. Ezek kûÑzûÑtt volt az ONAô huzalszikraforgûÀcsolû° ûˋs egy eszterga gûˋp is. Ez egy beszûÀllûÙtû°i fejlesztûˋsi program volt, kûÑzepes ûˋs nagy szûˋriûÀkra.

Az egyedi alkatrûˋszeken belû¥l, nem csak multi cûˋgeknek gyûÀrtunk cûˋlgûˋpeket. A mûˋrnûÑkirodûÀk kûÑzû¥l azô eCon Enginneeringgelô vagyunk kapcsolatba ûˋs folyamatosan egyeztetû¥nk, hogy milyen projektjeik vannak, milyen gûˋpek kellenek.

Szerinted mik a cûˋg eréssûˋgei ûˋs mik a fé kihûÙvûÀsok a gyûÀrtûÀs sorûÀn?

Cs.Z.:ô Ezeknûˋl a cûˋlgûˋp alkatrûˋszeknûˋl nekû¥nk 1-2, nagyon jû° esetben 3 hetû¥nk van, hogy 2-300 darab kû¥lûÑnbûÑzé alkatrûˋsz elkûˋszûÙtûˋsûˋre. Napi szinten tûÑbb programot ûÙrunk, tûÑbb beûÀllûÀs, nullpont, tûÑbb kûˋszû¥lûˋkezûˋs van.

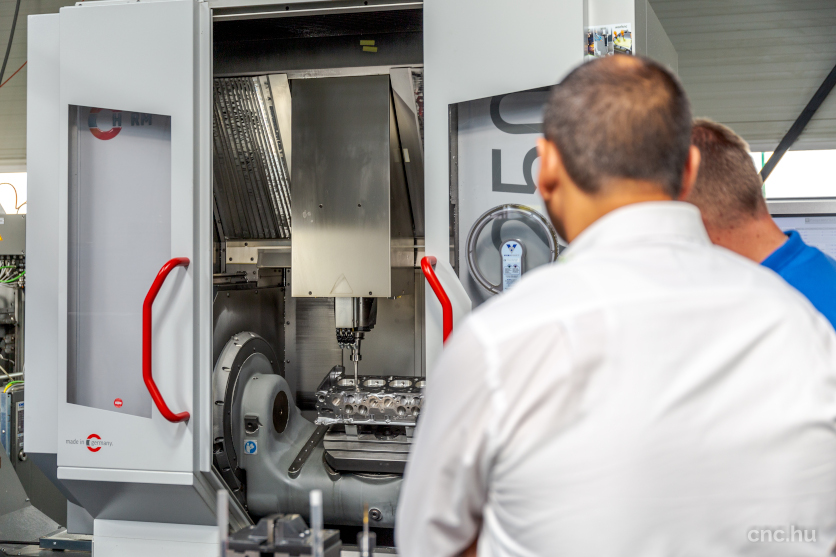

Ezek viszonylag bonyolultabb folyamatok, ezûˋrt is van û¤gy kialakûÙtva a munkakûÑrnyezetû¥nk, hogy egy kollûˋga egy szerszûÀmgûˋpen, sajûÀt szerszûÀmokkal, sajûÀt befogû°kkal dolgozik. Illetve mindenkinek van kû¥lûÑn szûÀmûÙtû°gûˋpe,ô EDGECAMô szoftverrel.

Ezt eréssûˋgû¥nknek gondolom, hogy szinte minden kollûˋgûÀnk û¤gy dolgozik, hogy ûÑnûÀllû°an egy rajz alapjûÀn meg tudja ûÙrni a programot, el tudja dûÑnteni, hogy milyen technolû°giûÀt szeretne hozzûÀ, milyen szerszûÀmokat ûˋs megfogû°kat hasznûÀljon. Bizonyos esetekben, ha nincs û¤gy kollega, akkor mûˋg az alapanyagot is olyat vûÀg magûÀnak amilyet szeretne.ô A megûÙrt programot szûˋpen lefuttatja ûˋs legtûÑbbszûÑr a befejezûˋst is é csinûÀlja meg. TehûÀt a sorjûÀzûÀst ûˋs a menetelûˋst a vûˋgûˋn, esetleg mûˋg az alkatrûˋsznek az elsé ûÀtnûˋzûˋsûˋt is a MEO elétt.

Azt gondolom, hogy hiûÀba nagyon elterjedt a CAM vilûÀgszerte, mûˋgis nagyon kevûˋs méÝhelyben hasznûÀljûÀk û¤gy, hogy minden egyes gûˋpnûˋl minden egyes kollûˋga hasznûÀlja.

Amit mûˋg eréssûˋgkûˋnt emlûÙtenûˋk, hogy mindig olyan gûˋpet, olyan technolû°giûÀt vûÀsûÀrolunk meg, ami a vevénk igûˋnyeire van szabva. Olyan fejlesztûˋsekbe megyû¥nk bele, amin lûÀtjuk, hogy a vevéink ezt ûˋrtûˋkelni fogjûÀk. Ezûˋrt is van kûˋt szimultûÀn ûÑttengelyes marû°gûˋpû¥nk. Az alkatrûˋszgyûÀrtû° cûˋgek tûÑbbsûˋgûˋnek nincs ûÑttengelyes marû°gûˋpe, mert inkûÀbb a hûÀromtengelyesen mûˋg kûˋtszer befogjûÀk a darabot. A mi szakembereink tudjûÀk ezeket a gûˋpeket hasznûÀlni, ûÙgy annak ellenûˋre, hogy egy ûÑttengelyesnek magasabb û°radûÙja van, mûˋgis elébb elkûˋszû¥lnek vele, mintha egy olcsû°bb rezsiû°radûÙjû¤ gûˋpen akûÀr kûˋtszer-hûÀromszor megfognûÀnk az alkatrûˋszt. Emellett sokkal pontosabbak is lesznek az alkatrûˋszeink.

Addig jû°, amûÙg semmilyen munkafolyamatot nem kell kiadni kû¥lsés cûˋgeknek, mert addig ûˋn tudok mondani hatûÀridét, mert lûÀtom, hogy hogyan fogunk vele haladni. Huzalszikra is ezûˋrt lett, mert problûˋmûÀink voltak a kû¥lsés cûˋgekkel.ô Amint egy folyamat egy kû¥lsés cûˋghez kikerû¥l, akûÀr felû¥letkezelûˋsrél, akûÀr szikraforgûÀcsolûÀsrû°l beszûˋlû¥nk, mûÀr nem tudok pontos hatûÀridét mondani a megrendelének. Ha a kû¥lsés cûˋg esetleg csû¤szik, akkor tarthatom ûˋn a hûÀtamat miatta.

Hugom ûˋs ûˋn is ûÀtlûÀtjuk a napi munkafolyamatokat. Ha bûÀrmelyik megrendelém felhûÙv, akkor ki tudok menni, ûˋs meg tudom neki mondani, hogy hogyan ûÀllnak az alkatrûˋszei.

Amit dûˋlelétt ma megkaptunk rendelûˋst, az dûˋlutûÀnra mûÀr szûˋt van szortûÙrozva megmunkûÀlûÀs szerint, az alapanyagok le vannak rendelve hozzûÀ. Gyakorlatilag vagy dûˋlutûÀn vagy mûÀsnap mûÀr tudunk a megrendelénkkel kommunikûÀlni, hogy kûÑrû¥lbelû¥l mikorra kûˋszû¥lnek el a darabok. A megrendeléinkkel szinte napi kapcsolatba vagyunk. Ez is lehet eréssûˋgû¥nk.

Vannak kû¥lûÑnbûÑzé gyûÀrtûÀskûÑvetûˋsi rendszereink is. A rajzok hûÀtuljûÀn kû¥lûÑnbûÑzé adatokat feltû¥ntetû¥nk, hogy ki csinûÀlta, mikor csinûÀlta, mennyi ideig, mikor volt ellenérizve. Ez û¤jra gyûÀrtûÀsnûÀl ûˋs utû°kalkulûÀciû°nûÀl is nagyon jû°l jûÑn. Illetve amikor a megrendezé kûˋrdezi, hogy hogy ûÀllnak a darabok, akkor a megrendelûˋs mappûÀjûÀbû°l lûÀtom, hogy kb. 20 alkatrûˋsze kûˋsz van, mûˋg 5 darab a marû°gûˋpen van, 4 mûˋg esztergagûˋpen ûˋs 20 mondjuk felû¥letkezelûˋsen van. Mindezt ugye napi szinten.

Egyûˋbkûˋnt mivel rûÑvid hatûÀridével dolgozunk, ezûˋrt mi is priorizûÀlni szoktunk. PûˋldûÀul elére vesszû¥k az aluminimumot, hogy hamar vihessû¥k felû¥letkezelni. Vûˋgûˋre hagyjuk a méÝanyagokat, amik esetleg nem igûˋnyelnek utû°kezelûˋst. Amikor ezeket folyamatosan csinûÀljuk, akkor van, hogy egy hûˋten kûˋtszer-hûÀromszor megyû¥nk eloxûÀlûÀsba. De termûˋszetesen mindig tartjuk a kapcsolatot a megrendelével, hogy mik a fontosabbak a rendelt mondjuk kûˋtszûÀz alkatrûˋszbél.

Miûˋrt az EDGECAM megoldûÀsra esett a vûÀlasztûÀs, amikor szoftvert keresetetek? Miûˋrt az Enterprise Group PLM csapatûÀt vûÀlasztottûÀtok?

Cs.Z.:ô ûn AttilûÀûˋkat nagyon rûˋgû°ta, 15-16 ûˋve ismerem. Mûˋg az egyetem alatt, amikor tanultam, akkor ismerkedtû¥nk meg. Amikor megvettû¥k az elséô Doosanô szerszûÀmgûˋpet, volt hozzûÀ egy diûÀkverziû°, amivel el tudtunk indulni a CAM rûˋszûˋben.

Innentél kezdve ûˋn a diplomamunkûÀmat is gyakorlatilag ebben ûˋs Ilyen tûˋmakûÑrben csinûÀltam. Mindig az volt a vûˋlemûˋnyem, hogy ha ûˋn magam tulajkûˋnt se mernûˋk egy olyan programot lefuttatni, amit nem ûˋn ûÙrtam ûˋs nem lûÀtom ûÀt, akkor, hogy vûÀrjam el ezt egy kollûˋgûÀmtû°l? ûn megûÙrom neki a programot, é meg nyugodt szûÙvvel nyomjon egy zûÑld gombot? Ha valami nem sikerû¥lt akkor meg nûˋzû¥nk egymûÀsra, hogy ezt ûˋn ûÙrtam el vagy neki kellett volna jobban odafigyelni. Ezûˋrt van az, hogy nûÀlunk nincs mutogatûÀs, mert mindig az egyûˋnûˋ a feleléssûˋg.

Mire hasznûÀljûÀtok pontosan az EDGECAM-et? Miket tartasz a rendszer fé elényeinek?

Cs.Z.:ô A cûˋlgûˋpekhez hasznûÀlt alkatrûˋszeket ûÀltalûÀban hûÀromtengelyben vagy pozûÙcionûÀlt ûÑttengelybe programozzuk ûˋs marjuk.

A viszonylag egyszeréÝbb prizmatikus alkatrûˋszeknûˋl kûÑnnyen tudunk vele programot generûÀlni. Megfelelé szûÀmû¤ paramûˋter van, amit be tudunk ûÀllûÙtani. Gyorsan rûÀûˋreznek a kollûˋgûÀk, hogy mik azok, amiket be kell ûÀllûÙtani, hogy egy jû° alkatrûˋszt tudjunk elûˋrni.

A pozûÙcionûÀlt ûÑttengelynûˋl is elûˋg hamar elsajûÀtûÙthatû°, hogy ha azokat a sûÙkokat kû¥lûÑn rûÀtesszû¥k, beforgatjuk, akkor onnan megint egy hûÀromtengelyes marûÀskûˋnt tudunk vele dolgozni. Illetve elûˋg sok ciklus van benne, ami szûÀmunkra nagyon jû°.

A hullûÀmmarûÀs ciklussal nagyobb zsebeket tudunk kibontani kis ûÀtmûˋréjéÝ szerszûÀmmal is. Teljes fogûÀsmûˋlysûˋg mellett, pici oldalfogûÀssal, nagy elétolûÀssal teljesen kihasznûÀljuk a szerszûÀmot ûˋs nem csak az alsû° pûÀr millimûˋtert hasznûÀljuk. Ez is egy nagyon jû° opciû° az EDGECAM-ben.

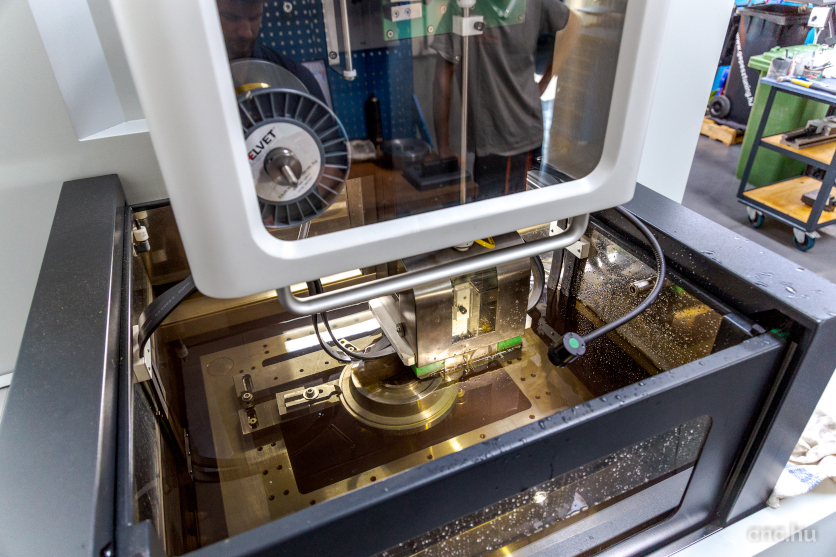

A szimulûÀciû°ja is jû°. Az ûÑsszes szerszûÀm, amit hasznûÀlunk a szerszûÀmtûÀrban elûˋrheté a programban. Ezekkel, hogy ha nagyon precûÙzen akarunk szimulûÀlni, akkor a befogû°t ûˋs a tûˋnyleges kilû°gûÀsokat megadva tudunk û¥tkûÑzûˋs vizsgûÀlatot vûˋgezni. Ezt pozûÙcionûÀlt ûÑttengelynûˋl vagy szimultûÀn ûÑttengelynûˋl szoktuk hasznûÀlni. A szimulûÀciû°t hûÀromtengelyes marûÀsoknûÀl is le szoktuk futtatni, csak nem a tûˋnyleges szerszûÀmkilû°gûÀsokkal a szerszûÀmgûˋpben. InkûÀbb azûˋrt, hogy a kiemelûˋsek rendesen megvannak-e.

KûÑnnyen beteheték az elégyûÀrtmûÀnyok. KûÑnnyen tudjuk azokat illeszteni a munkadarabra. Szinte mindenrél kapunk 3D-s modellt, STEP-et. Ezeket nagyon jû°l be tudjuk olvastatni az EDGECAM-mel ûˋs erre a viszonylag egyszeréÝ elégyûÀrtmûÀnyainkat rûÀ tudjuk tenni. Illetve a mûÀsodik felfogûÀsûÀt is, ha egymûÀs alatt ûÙrunk tûÑbb programot. Az elsé felfogûÀsbû°l ki is tudunk menteni méÝveletet, illetve az alkatrûˋszt, amit mûÀr megmunkûÀltunk, mû°dosûÙtott elégyûÀrtmûÀnykûˋnt fel tudjuk hasznûÀlni.

Nullpontokat is kûÑnnyen be tudjuk igazûÙtani. A szerszûÀmtûÀrakat is jû°l tudjuk kezelni rajta. TûÑbbfûˋle szimulûÀciû°t is be tudunk ûÀllûÙtani. Kiemelnûˋm, hogy AttilûÀûˋknak kûÑszûÑnhetéen a gyûÀrtû°tû°l megkapott a szerszûÀmgûˋp modelljeink be lettek illesztve az EDGECAM-be. Az utolsû° ajtû°, kislûÀmpa, felfogatûÀs is lûÀtszik rajta.

KûÑnnyen rakunk fel az asztalra kûˋszû¥lûˋkeket, elére megrajzolt satukat. A posztprocesszoraink testre vannak szabva egyedi igûˋnyeinkhez, ûÙgy amikor kiposztoljuk a programot, az NC programba minden bekerû¥l, amit pluszba kûˋrtû¥nk, nem szû¥ksûˋges azt a vezûˋrlén szerkeszteni.

Mennyire kûˋpzed a kollûˋgûÀkat, milyen séÝréÝn jûÀrnak CAM kûˋpzûˋsre, oktatûÀsokra? Kell-e éket tanûÙtani?

Cs.Z.:ô IgazûÀbû°l kell tanûÙtani éket. TehûÀt az olyan kollûˋga nagyon ritka, amelyik rûÑgtûÑn tud mindent. Azûˋrt szerencsûˋre az is ritka, hogy aki CNC-s vonalon van ûˋs megemlûÙtem neki az EDGECAM-et ûˋs azt mondja, hogy nem is hallott rû°la. Ilyen ember mûˋg nem dolgozott nûÀlunk.

Sok kollûˋgûÀnk van, aki vezûˋrlén nagyon jû°l programoz. Akiket felveszû¥nk hozzûÀnk, annûÀl alap, hogy vagy a vezûˋrlén tudjon nagyon jû°l programozni, vagy ismerje a CAM-et. Mert ha nem tud se a vezûˋrlén programozni, se a CAM-et nem ismeri, akkor itt csak nûˋzegetnûˋ a gûˋpet. Volt olyan kollûˋgûÀnk is, aki Mazatrolon nagyon jû° volt, azt mondta mindent megcsinûÀl rajta, neki CAM nem kell. Megmutattam neki az EDGECAM-et ûˋs szûˋpen elkezdett vûÀltozni, hogy egyre tûÑbbet hasznûÀlta. Egy ûˋv utûÀn eljutottunk odûÀig, hogy a Mazatrolon gyakorlatilag semmit nem csinûÀlt. Ha egy alaplapba ketté darab furat kellett, akkor megnyitotta a Solid Edge-et, megrajzolt egy alaplapot kûˋt furattal, betûÑltûÑtte a modellt ûˋs megcsinûÀlta EDGECAM-be.

Sokkal egyszeréÝbb a monitor elétt û¥lni, nûˋzni a szimulûÀciû°t, a furatpozûÙciû°kat. Eléfordul, hogy egy alaplapon van 30-40 darab furat. Azoknak legalûÀbb egy x,y pozûÙciû°ja van. Ez jû° esetben egûˋsz szûÀm, rossz esetben nem az. Hibamentesen ennyit a vezûˋrlébe bepûÑtyûÑgni nem egyszeréÝ. Az EDGECAM-be ezeket csak kijelûÑljû¥k ûˋs kûˋsz. Az azonos furatcsoportokat felismeri. A hatos furatokat kû¥lûÑn, a hûÀrmas meneteket megint kû¥lûÑn. ûgy alkatrûˋszcsoportokat tudunk megmunkûÀlni.

Mennyire vagytok kapcsolatba az EPLM csapatûÀval TermûˋktûÀmogatûÀs tekintetûˋben? EmlûÙtetted, hogy tûÑbb û¤j gûˋp lett, gondolom a posztprocesszorokat télû¥k kaptûÀtok. Milyen tûÀmogatûÀst nyû¤jtanak?

Cs.Z.:ô AttilûÀûˋkkal egy elûˋg szoros egyû¥ttméÝkûÑdûˋs van. Az ûÑsszes posztprocesszorunkat ék ûÙrtûÀk, vagy kûÑzûÑsen ûÙrtuk. Ebben elûˋg sok munkûÀja van mind a kûˋt fûˋlnek. Ezûˋrt is lûÀtsz ennyifûˋle gûˋpet nûÀlunk, mert kiprû°bûÀltunk minden gûˋpet ûˋs megvan, hogy mi az, amibél most mûÀr vennûˋk mûˋg egyet ûˋs mi az, amibél nem. Az ûÑsszes workstationû¥nk ûˋs az ûÑsszes szoftverû¥nk is télû¥k van.

Illetve, ha bûÀrmi elakadûÀsunk van menet kûÑzben, van egy telefonos û¥gyfûˋlszolgûÀlatuk, amit napkûÑzben, munkaidében fel tudunk hûÙvni. S ha bûÀrhol elakadtunk, akkor Teamvieweren, telefonon tudnak segûÙteni. A rûˋgi kapcsolatra valû° tekintettel akûÀr AttilûÀt is fel tudom hûÙvni ûˋs akkor é segûÙt. Nem az, hogy megûÙratok vele egy programot, de ha valamiben elakadunk minden tovûÀbbi nûˋlkû¥l tud segûÙteni.

Ami szûÀmomra nagyon fontos mind szoftvernûˋl, mind hardvernûˋl vagy szerszûÀmgûˋpnûˋl, az a hûÀttûˋrtûÀmogatûÀs.

Ha bûÀrmi meghibûÀsodik, akûÀr szerszûÀmgûˋpen, akûÀr egy szoftveren, pûˋldûÀul frissûÙtûˋs kell hozzûÀ vagy a posztprocesszorba valamit mû°dosûÙtani kell ûˋs ez a hûÀttûˋrtûÀmogatûÀsunk nincs meg hozzûÀ, akkor nem ûˋr az egûˋsz semmit.

Nekem nagyon fontos, hogy egy olyan szoftvert hasznûÀljunk, aminûˋl ez a hûÀttûˋrtûÀmogatûÀs megvan ûˋs felhûÙvhassam a hivatalos EDGECAM supportot akiktél megkapjuk azt a ã lehet csak ketté mondatot ã amivel mi mûÀr megtudjuk oldani a problûˋmûÀnkat.

Olyan szoftver ûˋs hardvert nem vennûˋk ûˋs nem is ajûÀnlanûˋk senkinek, ami mûÑgûÑtt nincs egy magyarorszûÀgi hivatalos kûˋpviselet, aki elûˋrheté hûˋtfétél pûˋntekig. TehûÀt nem az van, hogy egy titkûÀrné tovûÀbbûÙtja kû¥lfûÑldre ûˋs onnan majd vûÀlaszolnak ûˋs eltelik 2-3 û°ra, nap vagy egy hûˋt.

Milyen séÝréÝn vagytok kapcsolatban?

Cs.Z.:ô Prû°bûÀljuk azûˋrt minimalizûÀlni ûˋs hûÀzon belû¥l megoldani. Ha elakad egy kollûˋga, akkor elsé kûÑrben ûˋn prû°bûÀlok meg neki segûÙteni. Ha nekem nincs idém, vagy ûˋn sem tudtam a megoldûÀst, akkor vesszû¥k igûˋnybe az EPLM segûÙtsûˋgûˋt.

Ezen felû¥l ûˋvente szoktak AttilûÀûˋk jûÑnni hozzûÀnk oktatûÀsra. ûgy egyeztû¥nk meg, hogy egyszeréÝbb, ha kijûÑn egy kollûˋga ûˋs akkor itt mindenki le tud û¥lni, projektoron ugyanû¤gy ki tudjuk vetûÙteni amit szû¥ksûˋges.

Mik a jûÑvébeli tervek fejlesztûˋsi irûÀnyok?

Cs.Z.:ô A gyûÀrtûÀsi kapacitûÀsunkat szeretnûˋnk nûÑvelni. Azt lûÀtni kell, hogy ez az egyedi cûˋlgûˋp gyûÀrtûÀsban hullûÀmvûÑlgyek ûˋs hullûÀmcsû¤csok vannak a megrendelûˋseknûˋl. Van, hogy egyszerre kûˋt hûÀrom cûˋlgûˋp megrendelûˋs jûÑn be, ûˋs akkor minden gûˋpû¥nk megy. Viszont vannak olyan hetek, kûˋthetek amikor kûˋt-hûÀrom gûˋp is ûÀll, mert nincs akkora rendelûˋsûÀllomûÀny.

Ezeket a hullûÀmvûÑlgyeket szeretnûˋnk ezzel a kûÑzepes-nagyobb szûˋriûÀkkal kitûÑlteni. Ahol mûÀr most lûÀtom, hogy jûÑvé ûˋv januûÀr februûÀrjûÀba milyen darabszûÀmokat kell szûÀllûÙtanom, ûˋs esetleg az ilyen kûÑnnyebb szakaszokban tudnûÀnk elére dolgozni egy picit. FordûÙtva is, amikor a cûˋlgûˋpes rûˋszben lenne nagyobb kapacitûÀs lekûÑtûˋs, akkor a meglûˋvé raktûÀrkûˋszletû¥nkbél tudnûÀnk kiszolgûÀlni ezeket a megrendelûˋseket.

Amin mûˋg fejlesztenû¥nk kûˋne az a vûÀllalatirûÀnyûÙtûÀsi rendszer. Ezt is elkezdtû¥k egy kicsit, egy raktûÀrkezelé programmal, ahol az ûÑsszes alapanyagunk fel van vonalkû°dozva. RûÀ tudunk keresni alapanyag, nûˋvre, tûÙpusra, ûÀtmûˋrére, mûˋretekre. Ez is egy viszonylag nagyobb elérelûˋpûˋs.

Tû¤l nem szeretnûˋnk bonyolûÙtani. Kis cûˋgkûˋnt, viszonylag jû°l lûÀthatû° mekkora a megrendelûˋsi ûÀllomûÀnyunk ûˋs az alkatrûˋszek mennyisûˋge. Csak a kûÑzepes-nagyobb szûˋriûÀknûÀl mûÀr azzal is szûÀmolnunk kell, hogy milyen alapanyagkûˋszletû¥nk van. Nehogy az legyen, hogy kûˋt gûˋpbél is elfogy az alapanyagunk ûˋs amit megrendelû¥nk csak egy hû°nap mû¤lva kapjuk meg.

Illetve tudnûÀnk fejlédni a szûˋlesebb kûÑréÝ megmunkûÀlûÀs lefedûˋsûˋnek terûˋn is. A jûÑvébeni tervek kûÑzûÑtt szerepel egy tûÑmbszikraforgûÀcsolû° beszerzûˋse, hogy a tûÑmbûÑs alkatrûˋszeket is el tudjuk kûˋszûÙteni.

TovûÀbbi informûÀciû°:

A Gûˋpûˋsz-Tuning Kft. hivatalos honlapjûÀn.

Az EDGECAM termûˋkkel kapcsolatban.