Speciális élgeometriájú szerszám alkalmazásának buktatói II.

A Speciális geometriájú szerszám alkalmazásának buktatói című blogbejegyzés 2. részét olvashatjátok.

Nézzünk meg egy egyszerű esetet, amikor az első részben említett negatív rádiuszmaróval akarunk megmunkálni. Mire is kell figyelni?! Milyen lehetőségeink vannak a maró átmérőjének meghatározásában az EDGECAM-ben, illetve a CNC vezérlőkön?

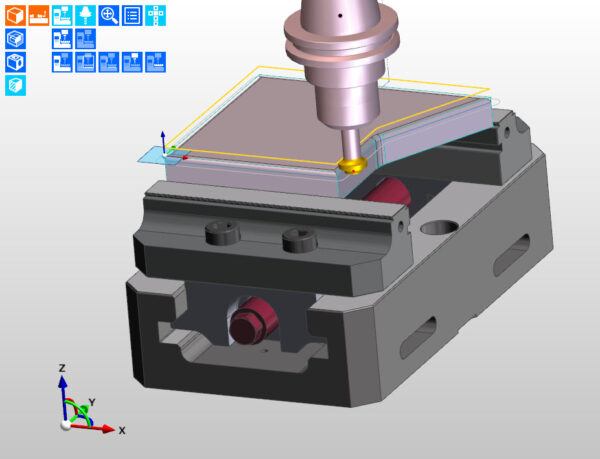

A feladatunk egyszerű, a felső síkon lévő R3-as lekerekítést kell rámarnunk az alkatrészre.

Profilozó ciklus segítségével akár test alapon felület választással is megoldhatjuk a feladatot, de a test éleit használva drótváz alapon is elkészíthetjük könnyedén a szerszámpályát.

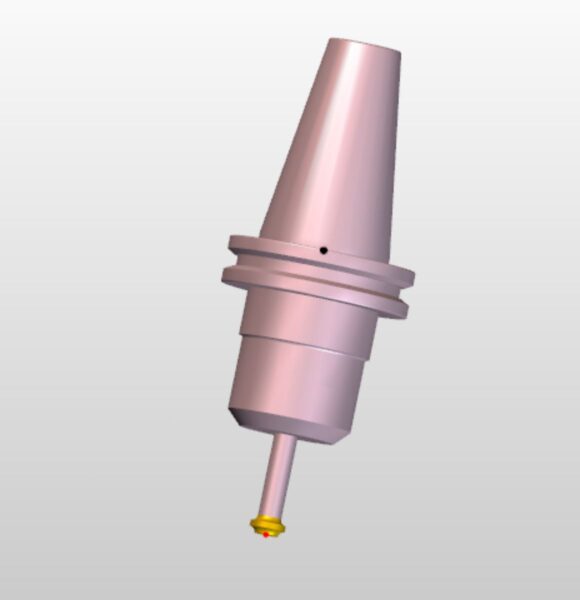

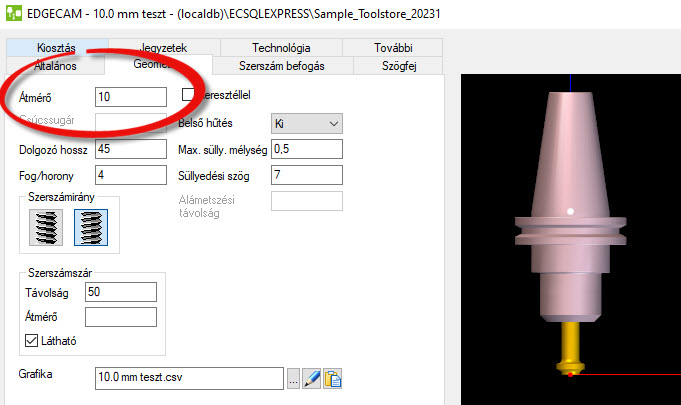

Szerszám létrehozásakor a szerszámtárban minden esetben meg kell határoznunk az átmérőt ugyanúgy, mint a vezérlőkön is, amennyiben kontúrkövetést használunk.

DEFINIÁLÁSI LEHETŐSÉG I

Ehhez hasonló szerszámok esetében általában két átmérő vezérlésében szoktunk gondolkozni. Vagy a legkisebb átmérőt vagy a legnagyobb átmérőt használjuk, de már olyan esettel is találkoztam, hogy vegyítették a kettőt. Például a CAM-ben a kis átmérőt használták, a CNC vezérlőn pedig a nagy átmérőt. Talán az egyik legrosszabb kezdésnek az utóbbit tartom, mert jobb esetben nem marjuk el a munkadarabot elsőre, cserébe jöhet a matekozás, hogy hogyan kényszerítsük bele a marót az anyagba. Korrekciózással vagy a maró átmérőjének módosításával?! Ezek után jöhetnek a tipikus vezérlő oldali hibajelzések, mint például a sugárkorrekciós hiba, nulla sugarú kör hiba, de túl nagy korrekciós érték esetén is kaphatunk hibaüzenetet és ezt még akár egy kis geometriai hibával is meg tudjuk spékelni az alkatrészünkön.

DEFINIÁLÁSI LEHETŐSÉG II

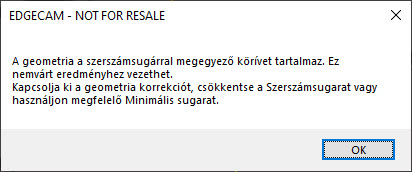

Második esetben használjuk a nagy átmérőt a CAM-ben is, illetve a vezérlőn is. Alapvetőlen ez már egy sokkal jobb kezdés mint az előző, mivel az előző esethez képest nem kell a szerszám átmérőjét módosítanunk, a kigenerált szerszámpályát maximum kis mértékben kell korrekcióznunk a vezérlőn. Szerszám sugarát, illetve az alkatrész sugarait figyelembe véve kaphatunk visszajelzést a szoftvertől, abban az esetben, ha a két sugár megegyezik. „A geometria a szerszámsugárral megegyező körívet tartalmaz…” Ennek az a oka, hogy ennél a geometriai egyenlőségnél változik meg az NC kimenetünk. Ha a szerszám sugara kisebb az alkatrészen lévő sugártól, abban az esetben az adott lekerekítés kör megadással fog megjelenni az NC kódunkban, ha a szerszám sugara egyenlő vagy nagyobb az adott sugártól, abban az esetben a sarokpont koordinátáit fogjuk megkapni az NC kódban.

DEFINIÁLÁSI LEHETŐSÉG III

Legideálisabb eset az ilyen jellegű maróknál, ha a kis átmérőt határozzuk meg, mind a EDGECAM-ben, mind pedig vezérlőn. Véleményem szerint legkönnyebben ezzel az esettel kerülhetjük el a fentebb említett buktatókat, baleseteket, illetve a rádiusz egyenlőséget egy negatív rádiuszmaró esetében.

BLOGBEJEGYZÉS I. RÉSZÉT AZ ALÁBBI LINKEN ÉRITEK EL:

Ügyféltámogató mérnök, szakterülete az EDGECAM. Gyerekkora óta érdekelték a műszaki dolgok, keleti gyártmányú csodák, autók, motorok szerelése, bütykölése. Ebből kifolyólag választotta a műszaki pályát, amin belül CAD/CAM szakon végzett. Előző munkahelye által megismerkedett a CNC szerszámgépek széles skálájával, ezáltal különféle forgácsolási eljárásokkal is. Jelen pozíciójában EDGECAM ügyféltámogató mérnökként dolgozik.